Схема рабочего процесса четырехтактного дизеля

При движении поршня вниз над ним создастся разряжение, благодаря которому воздух через открывающийся впускной клапан заполняет цилиндр. Происходит процесс впуска. Воздух в процессе впуска нагревается до 50—90° от соприкосновения с горячими деталями и от перемешивания с газами, оставшимися в цилиндре от предыдущего цикла.

При движении поршня вверх закрывается впускной клапан и воздух сжимается в цилиндре в 15—17 раз. Происходит процесс сжатия. Давление воздуха повышается до 30—35 кг/см2, а температура — до 600—650°. При положении кривошипа коленчатого вала за 5—15° до верхней мертвой точки (ВМТ) из форсунки начинает впрыскиваться в цилиндр мелко распыленное топливо. От соприкосновения с горячим воздухом частицы топлива нагреваются до температуры самовоспламенения, и к моменту прихода поршня в ВМТ начинается процесс сгорания. Вспышка частиц топлива происходит так быстро, что поршень за это время практически не успевает переместиться вниз, объем газов над поршнем при этом не изменяется, зато давление возрастает до 50—80 кг/см2.

Часть топлива, впрыскиваемая форсункой после ВМТ, сгорает при движении поршня вниз. Объем газов над поршнем при этом увеличивается, а давление остается постоянным до конца сгорания. Сгорание заканчивается, когда кривошип коленчатого вала повернется на 20—25° от ВМТ. Температура газов в конце сгорания достигает 1600—1800°.

Под давлением газов во время процесса сгорания, а также после его окончания осуществляется движение поршня вниз — рабочий ход. После того как сгорание топлива закончилось, давление и температура газов начинают быстро снижаться вследствие увеличения объема и отдачи тепла стенкам цилиндра.

За 40—60° до нижней мертвой точки (НМТ) открывается выпускной клапан. В это время давление газов в цилиндре (2—4 кг/см2) еще значительно выше, чем давление окружающего воздуха. Это обеспечивает быстрый выход отработавших газов, а следовательно, предварительную очистку цилиндра.

Начинается процесс выпуска. Остатки отработавших газов вытесняются движущимся вверх поршнем. Приходом поршня в ВМТ завершается полный рабочий процесс, или цикл, в цилиндре двигателя.

ПРОЦЕССЫ ВПУСКА И СЖАТИЯ ВОЗДУХА

Чтобы двигатель был более мощным и экономичным, необходимо во время впуска обеспечить максимальное наполнение цилиндров воздухом. Воздух при впуске нагревается, отчего значительно уменьшается его плотность. На пути в цилиндр он встречает большие сопротивления в виде трения о стенки каналов, о набивку воздухоочистителя. Это тормозит заполнение цилиндра. В результате в рабочий объем цилиндра попадает только 75—90% воздуха от того количества, которое могло бы вместиться при нормальной плотности и отсутствии сопротивлений.

Степень наполнения цилиндров зависит от устройства двигателя. Хорошему наполнению способствуют: малая длина и большой диаметр впускных и выпускных труб, простота и плавность их формы, большие размеры и большая высота подъема клапанов, обтекаемая форма их тарелки.

Значительно улучшается наполнение тех двигателей, у которых поршни, головка цилиндров, клапаны изготовлены из более теплопроводных материалов, правильно выбраны моменты открытия и закрытия клапанов и воздухоочиститель устроен проще.

Если при работе двигателя но каким-либо причинам увеличится сопротивление проходу воздуха или повысится его температура, то соответственно ухудшится наполнение. Это случается при загрязнении воздухоочистителя или при заправке его слитком вязким маслом, при образовании нагара во впускной и выпускной трубах или когда двигатель перегрет.

Ухудшить наполнение цилиндров может также изменение зазора между стержнем клапана и коромыслом или износ поршневых колец и клапанов. Чтобы обеспечить хорошее наполнение, необходимо своевременно проводить уход за воздухоочистителем, впускными и выпускными трубами, регулировать и притирать клапаны, своевременно заменять поршневые кольца, не допускать перегрева двигателя.

Сжатие воздуха в цилиндре осуществляется для улучшения условий сгорания топлива. Число, показывающее во сколько раз уменьшается объем воздуха в цилиндре при перемещении поршня от НМТ до ВМТ, называется степенью сжатия. С повышением степени сжатия увеличивается температура и давление воздуха, сгорание происходит быстрее и полнее, отчего мощность и экономичность двигателя повышаются.

У двигателей с высокими степенями сжатия объем камеры сгорания обычно небольшой и потерн тепла через стенки камеры в охлаждающую воду значительно меньше, чем при большом объеме камеры. Это также способствует повышению их экономичности.

Дизельные двигатели отечественных тракторов имеют высокие степени сжатия (15—17). Этим и объясняется их более высекая экономичность по сравнению с карбюраторными двигателями, у которых степень сжатия составляет 4—6. Если удельный расход топлива (расход на 1 л. с. в час) у карбюраторного двигателя трактора У-2 составляет 320 г/л.с.ч., то тракторные дизели новых моделей имеют удельный расход топлива до 200 г/л.с.ч.

Однако сжимать воздух больше чем в 19—20 раз нецелесообразно, так как при этом возрастают силы, действующие на детали двигателя, возникает необходимость изготовлять детали из особо прочных материалов и увеличивать их размеры, а все это делает двигатель более металлоемким и дорогим.

ПРОЦЕСС СГОРАНИЯ

Сгорание топлива и преобразование выделившейся тепловой энергии в механическую являются основной частью рабочего процесса двигателя, от которой в значительной степени зависят показатели его работы. Чтобы добиться наибольшей мощности и экономичности двигателя, необходимо обеспечить полное, достаточно быстрое и своевременное сгорание топлива.

Протекание процесса сгорания зависит главным образом от того, как подготовлена горючая смесь. Подготовка горючей смеси, или смесеобразование, у дизельных двигателей происходит внутри цилиндра. Смесеобразование заключается в механическом распыливании струи топлива на капельки диаметром от 0,005 до 0,1 мм и в распределении этих капелек в массе сжатого воздуха.

Сгорание может произойти полно и достаточно быстро только в том случае, если горючая смесь имеет нужный состав и частицы топлива достаточно мелко распылены и равномерно перемешаны с воздухом. Состав смеси характеризуется соотношением в ней топлива и воздуха. Для полного сгорания 1 кг дизельного топлива требуется по расчету около 15 кг воздуха.

Условия смесеобразования в дизельных двигателях чрезвычайно сложны, так как этот процесс протекает очень короткое время — 0,003—0,005 секунды (25-30° поворота коленчатого вала). За это время трудно распределить топливо в сжатом воздухе, поэтому состав смеси в разных частях камеры сгорания получается неодинаковый. В продолжение процесса сгорания состав смеси непрерывно изменяется, так как почти до конца сгорания продолжается впрыск топлива. Чем ближе к концу впрыска, тем меньше остается в камере неиспользованного воздуха, и часть топлива может не сгореть, если в камере сгорания не будет некоторого избытка воздуха. Поэтому горючая смесь у дизельных двигателей должна содержать воздуха на 20—50% больше, чем нужно по расчету для полного сгорания топлива (бедная смесь).

Необходимость сжигать в цилиндре дизельного двигателя бедную смесь приводит к тому, что объем цилиндра используется неполностью: с нагретым воздухом из цилиндра выбрасывается большое количество тепла, снижается мощность, приходящаяся на 1 л рабочего объема, увеличивается вес двигателя. Это несколько снижает те преимущества, которые дизельные двигатели имеют перед карбюраторными.

От начала впрыска топлива до начала самовоспламенения проходит некоторый промежуток времени (0,001—0,002 секунды), который называется периодом задержки воспламенения. Если задержка воспламенения является продолжительной, то в камере сгорания скапливается много топлива, что вызывает резкое нарастание давления при вспышке. Детали кривошипно-шатунного механизма подвергаются при этом ударной нагрузке, и двигатель стучит. Такая работа называется жесткой.

Однако задержка воспламенения не должна быть слишком короткой, так как при этом необходимо будет начинать впрыск топлива при положении поршни, более близком к ВМТ. В результате большое количество топлива будет сгорать после ВМТ при возрастающем объеме, а это увеличит потери тепла через стенки камеры в охлаждающую воду, и экономичность двигателя снизится.

Для каждого двигателя в соответствии с условиями смесеобразования находят оптимальный период задержки, обеспечивающий сравнительно мягкую работу при достаточно высокой экономичности.

Продолжительность периода задержки воспламенения зависит от нескольких факторов. От степени сжатия двигателя. Чем выше степень сжатия, тем выше температура сжатого воздуха и меньше время прогрева топлива.

От формы камеры сгорания. Чем лучше она обеспечивает завихрение смеси и перемешивание топлива с воздухом, тем скорее завершается прогрев.

От числа оборотов коленчатого вала. Увеличение числа оборотов до определенных пределов способствует сокращению задержки воспламенения, так как улучшаются условия смесеобразования: повышается температура сжатого воздуха, усиливается его завихрение. Однако по мере возрастания оборотов сокращается продолжительность впрыска, вследствие чего в камеру одновременно попадает много холодных частиц топлива, что замедляет их прогрев. У быстроходных дизелей период задержки воспламенения по времени приближается к периоду впрыска, и топливо сгорает почти одновременно с резким нарастанием давления. Это является одной из причин, ограничивающих увеличение числа оборотов у дизельных двигателей.

Продолжительность периода задержки зависит также и от эксплуатационных условий.

Топливо будет дольше прогреваться, если оно плохо распылено, если форсунка раньше времени впрыскивает топливо и оно попадает в недостаточно прогретый воздух, если топливо имеет высокую температуру самовоспламенения, если двигатель работают с малой нагрузкой, на холостом ходу и недостаточно прогрет.

На характер протекания процесса сгорания в значительной степени влияет момент впрыска топлива в цилиндр. Положение коленчатого вала, при котором должен начинаться впрыск, характеризуется величиной угла опережения впрыска. Последний зависит от степени сжатии двигателя, сорта применяемого топлива, формы камеры сгорания и некоторых других факторов. Дли каждого тина двигателя наивыгоднейший угол опережения впрыска находится при испытании в лабораторных условиях.

При раннем впрыске, когда угол опережения больше наивыгоднейшего, работа становится жесткой. Кроме того, топливо может воспламениться преждевременно, и в этом случае сила давления газов будет действовать некоторое время навстречу движущемуся поршню, мощность двигателя снизится. Частицы топлива, не успевая загореться в непрогретом воздухе, будут ударяться о стенки камеры, образуя жидкостную пленку, которая полностью не сгорит. Вследствие этого выхлоп получится дымный.

При позднем впрыске, когда угол опережения меньше наивыгоднейшего, горение будет протекать при значительно увеличивающемся объеме, снизится давление газов, увеличится теплоотдача стенкам цилиндра, а следовательно, снизятся мощность и экономичность двигателя. Чтобы обеспечить нормальное протекание процессов смесеобразования и сгорания топлива в дизельном двигателе, необходимо: периодически проверять и регулировать форсунки и топливный насос, более полно загружать двигатель, избегая работы на холостом ходу, и применять только тот сорт топлива, который предусмотрен для данного двигателя.

РАБОЧИЙ ПРОЦЕСС ДВУХТАКТНОГО КАРБЮРАТОРНОГО ДВИГАТЕЛЯ

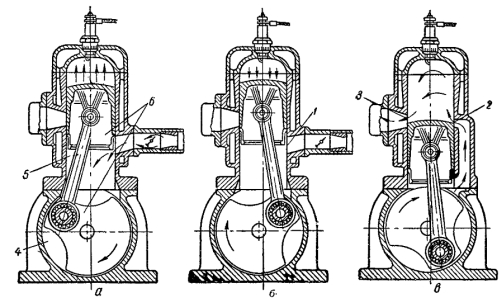

В двухтактных двигателях в отличие от четырехтактных весь рабочий процесс совершается за два хода поршня, или за два такта. Схема устройства и работы двухтактного карбюраторного двигателя изображена на рисунке.

Основные части двигателя: цилиндр 5, кривошипная камера 4, кривошипно-шатунный механизм 6, системы питания и зажигания. В цилиндре двигателя имеются три окна, которые предназначены для той же цели, что и клапанные отверстия в четырехтактном двигателе. Через нижнее впускное окно 1 горючая смесь поступает в кривошипную камеру, через среднее продувочное окно 2 она попадает в цилиндр, верхнее выпускное окно 3 служит для выпуска отработавших газов. Роль впускного и выпускного клапанов играет поршень.

При движении поршня вверх (рис. а) в герметически закрытой кривошипной камере создается разряжение. Горючая смесь, приготовленная в карбюраторе, через впускное окно 1 поступает в кривошипную камеру. Одновременно в цилиндре сжимается ранее поступившая смесь. Степень сжатия составляет 5—6.

В конце сжатия топливо воспламеняется электрической искрой, и до прихода поршня в ВМТ происходит скрытое сгорание, т. е. такое, при котором давление возрастает незначительно. К моменту прихода поршня в ВМТ сгорание становится интенсивным, вследствие чего давление возрастает до 18-20 кг/см2.

Под давлением газов поршень движется вниз, совершая рабочий ход (рис. б). В конце рабочего хода открывается выпускное окно 3, отработавшие газы начинают выходить из цилиндра в окружающую атмосферу. Вслед за выпускным окном открывается продувочное 2, через него поршень нагнетает из кривошипной камеры в цилиндр свежую горючую смесь, вытесняя из него отработавшие газы. Происходит продувка и одновременно наполнение цилиндра свежей горючей смесью.

При дальнейшем движении поршня после перехода им ММТ закрывается продувочное, а затем и выпускное окна, свежая порции смеси в цилиндре начинает сжиматься, а в кривошипную камеру снова поступает через открывшееся впускное окно горючая смесь. Таким образом, за два такта совершается полный рабочий процесс.

Двухтактные карбюраторные двигатели имеют перед четырехтактными следующие преимущества.

1. Они проще по устройству благодаря отсутствию распределительного механизма.

а — сжатие смеси в цилиндре и заполнение кривошипной камеры; б — рабочий ход и сжатие смеси в кривошипной камере; в — выпуск отработавших газов и продувка цилиндра; 1 — впускное окно; 2 — продувочное окно; 3 — выпускное окно; 4 – кривошипная камера; 5 — цилиндр; 6 — кривошипно-шатунный механизм.

2. Мощность их при одинаковом число и размерах цилиндров на 60—70% выше, чем у четырехтактных двигателей, вследствие того что из каждых двух ходов поршни один является рабочим.

3. Валы таких двигателей имеют большую равномерность вращения, так как сила, вращающая вал, действует в два раза чаще.

Недостатки этих двигателей таковы.

1. При продувке часть горючей смеси уходит с отработавшими газами в выпускное окно, это значительно повышает расход топлива.

2. Двигатель работает в напряженном тепловом режиме, так как процесс сгорания топлива в цилиндре повторяется чаще, чем у четырехтактного двигателя. Требуется особенно интенсивное охлаждение.

Поэтому двухтактные карбюраторные двигатели применяются там, где необходимо иметь большую мощность при малых размерах и весе и где экономичность не имеет первостепенного значения (например, в качестве пусковых двигателей тракторных дизелей). [Дизельные колесные тракторы. Гельман Б.М. 1959 год]