Техническое состояние двигателя изменяется в процессе его эксплуатации. Состояние, когда при выполнении заданных функций значения установленных нормативно-технической документацией параметров нарушаются называют отказом.

Параметрами и качественными признаками нормального функционирования дизеля являются следующие факторы:

- длительность пуска электростартером — не более 20 с, пусковым двигателем — не более 2 мин;

- работа двигателя — равномерная, без перебоев, устойчивая на разных режимах;

- выпуск — бездымный, отсутствие стуков;

- мощность и удельный расход топлива — в установленных пределах (допускаемые отклонения ± 5%);

- расход масла на угар — не более 3% от расхода топлива;

- давление в масляной магистрали при номинальной частоте вращения коленчатого вала 0,20…0,35 МПа;

- вращение ротора центрифуги после остановки дизеля должно прослушиваться в течение 30 с (не менее);

- температура охлаждающей жидкости при нормальной нагрузке дизеля — в пределах 95°С;

- расход газов из сапуна незначительный;

- пусковой двигатель должен запускаться электростартером не более чем с трех попыток;

- отсутствие течи охлаждающей жидкости, масла, топлива, попадания охлаждающей жидкости в масло (или наоборот).

В случае отклонения какого-либо из перечисленных параметров от допускаемых пределов или появления какого-нибудь из упомянутых признаков нарушения нормальной работы дизеля нужно выявить причину отказа или неисправности и устранить ее.

Если в процессе контроля технического состояния или в результате поиска причины отказа установлено, что двигатель по какому-либо критерию достиг предельного состояния — его направляют на капитальный ремонт.

Общие указания по разборке и сборке:

- разбирать механизм следует в условиях, исключающих их загрязнение или повреждение, а также отвечающих требованиям безопасности;

- спаренные детали, которые обрабатывают или балансируют в соединенном положении, не следует разукомплектовывать;

- работающие в паре детали нужно собирать по меткам (клеймением) и устанавливать только на первоначальные места;

- при каждой сборке шатунов следует ставить новые замковые шайбы;

- перед сборкой все масляные каналы коленчатого вала и полости шатунных шеек следует очистить, промыть топливом, продуть воздухом;

- исключительно важное значение имеет правильная затяжка ответственных резьбовых соединений при сборке.

Плотность прилегания головки к блоку может нарушиться вследствие недостаточного затягивания гаек крепления головки, трещин деталей, несоответствия выступания торцов гильз цилиндров относительно плоскости блока, коробление нижней плоскости головки цилиндров.

При необходимости замены прокладки между головкой и блоком цилиндров поступают следующим образом (рассмотрим на примере Д-245):

- снимают фильтр грубой очистки воздуха и глушитель, устанавливают капот в верхнее положение;

- очищают дизель;

- сливают охлаждающую жидкость из системы охлаждения;

- отсоединяют и снимают воздухоподводящую к компрессору трубку;

- ослабляют крепления хомутиков и снимают нагнетательный патрубок турбокомпрессора;

- раскрепляют штуцер и снимают трубку индикатора засоренности воздуха;

- ослабляют хомуты крепления переходного патрубка между турбокомпрессором и воздухоочистителем;

- отсоединяют кронштейн крепления и снимают воздухоочиститель;

- ослабляют хомутики переходного патрубка сливного маслопровода турбокомпрессора;

- отворачивают гайки крепления и снимают выпускной коллектор вместе с турбокомпрессором;

- сливают воду и отсоединяют нагнетательный шланг отопителя кабины от сливного краника и смещают шланг в сторону;

- отсоединяют трос привода спидометра;

- отсоединяют сливной шланг отопителя от краника блока;

- отсоединяют от корпуса термостата шланги радиатора и насоса системы охлаждения;

- отсоединяют штуцер сливной топливной трубки на четвертой форсунке;

- раскрепляют и снимают топливные трубки высокого давления;

- отворачивают гайки крепления и снимают колпак крышки;

- отворачивают болты крепления и снимают крышку головки цилиндров с впускным коллектором;

- выворачивают из головки у задней стенки валика коромысел болт штуцера маслопровода;

- отворачивают гайки крепления и снимают валик коромысел в сборе, вынимают штанги;

- раскрепляют и снимают головку цилиндров и прокладку;

- очищают плоскости разъема головки и блока цилиндров шабером от нагара и прилипших частей прокладки;

- устанавливают новую прокладку, устанавливают головку в обратной разборке последовательности.

У дизеля Д-65Н для замены прокладки между головкой и блоком цилиндров нужно выполнить следующее:

- ослабьте болты крепления хомутов, снимите шланги и водоотводящую трубу пускового двигателя;

- отверните болты и снимите газоотводящую трубу пускового двигателя;

- разъедините головку цилиндров и водоподводящий патрубок, трубку низкого давления и топливные фильтры, сливной коллектор, трубки высокого давления и форсунки;

- отвернув болты, снимите крышку головки цилиндров;

- отвернув гайки крепления, снимите топливный фильтр и головку цилиндров;

- замените прокладку новой;

- поставьте головку цилиндров и фильтр на место и закрепите гайками;

- соедините трубки низкого давления и фильтрами, трубки низкого давления и сливной коллектор с форсунками;

- поставьте крышку головки цилиндров на место и закрепите ее болтами;

- соедините водоподводящий патрубок с головкой цилиндров;

- поставьте газоотводящую трубу на место и закрепите ее;

- поставьте водоподводящую трубу пускового двигателя на место;

- затяните болты крепления хомутов на соединительных шлангах.

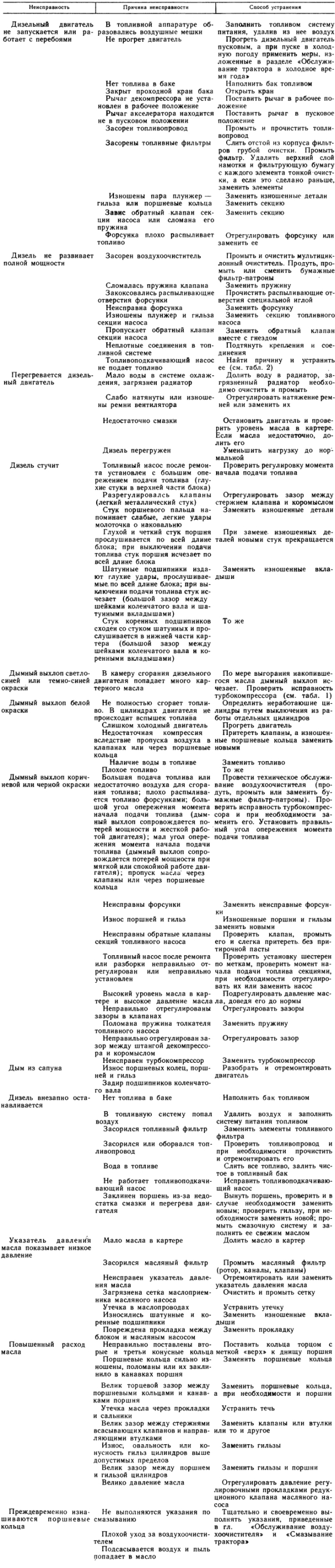

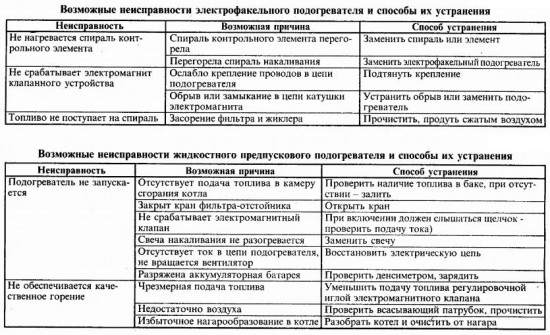

Для равномерного прижатия головки к блоку цилиндров гайки шпилек крепления нужно затягивать динамометрическим ключом в определенной последовательности (рис. 1).

Рис. 1. Схемы последовательности затягивания гаек крепления головок блоков цилиндров дизелей:

а — Д-240 и Д-245; б — Д-65

Момент затяжки должен быть 150…180 Н·м. При падений мощности, интенсивном дымлении и выходе газов через сапун, трудном пуске, падении давления масла ниже 0,15 МПа, появлении стуков (предположительно связанных с кривошипно-шатунньм механизмом), а также при большом выгорании моторного масла дизель следует разобрать и осмотреть (в закрытом помещении).

При разборке дизеля для ремонта нужно очистить полости шатунных шеек коленчатого вала. Для этого следует вынуть шплинты и вывернуть резьбовые пробки. Осматривают разобранный дизель с учетом того, какие признаки наблюдались перед разборкой. Так, если дизель сильно дымит, расходует много масла, не развивает требуемой мощности, трудно запускается, нужно проверить, в первую очередь, состояние и степень изношенности поршневых колец, поршней и цилиндров.

Поршневые компрессионные кольца подлежат замене, если зазор в замке превышает 5 мм или если зазор по высоте между кольцом и канавкой превышает 0,5 мм. Перед заменой поршневых колец тщательно очищают от нагара канавки под кольца и маслоотводящие отверстия в поршне и промывают его дизельным топливом. Перед установкой нового поршневого кольца его нужно проверить по цилиндру и поршню. Чтобы проверить кольцо по цилиндру, его устанавливают внутрь и замеряют зазор в замке. Затем кольцо прогоняют поршнем до самого низа цилиндра, чтобы установить характер его возможной выработки. При проверке кольца по поршню его прокатывают по его канавке: при толщине кольца, большей, чем глубина канавки поршня, оно считается непригодным. Для подгонки по зазору в замке кольцо нужно осторожно зажать в тисках (с применением съемных медных, свинцовых или алюминиевых губок, чтобы не нарушить его правильной формы), и личным напильником осторожно спилить лишний металл с одной стороны. Для подгонки по высоте кольцо нужно положить на разостланный на ровном месте кусок наждачного полотна и аккуратно, с равномерным нажимом руки, круговыми движениями сточить его с одной торцевой стороны. Признаком правильной подгонки колец по высоте является их медленное перемещение в канавках без заеданий под влиянием собственного веса, если поршень на весу вращать руками в осевом направлении.

Снимать старые и надевать на поршень новые кольца лучше со специальным съемником: если его нет, можно использовать несколько узких и тонких металлических пластинок, которые осторожно, по одной заводят под каждое снимаемое (надеваемое) кольцо.

При установке колец хромированное ставят в верхнюю канавку; второе и третье конические («минутные») в канавки меткой «верх» в сторону днища поршня. Маслосъемное («двойное») кольцо с расширителем ставят так, чтобы в верхней части канавки находилось кольцо с дренажными пазами (пазами вниз), а в нижней части кольцо без дренажных пазов, прямоугольной выточкой вниз.

При установке поршня в цилиндр замки колец располагают под углом 90° одно к другому, но так, чтобы замки колец не были бы напротив отверстия под палец. Поршни ставят в те же цилиндры, в которых они работали, зеркало цилиндра перед установкой поршня смазывают моторным маслом.

О большом износе подшипников кривошипно-шатунного механизма свидетельствуют характерные звуки двигателя, а также снижение рабочего давления в системе смазки. Износ шатунных подшипников обнаруживается по глухим стукам на уровне нижней мертвой точки хода поршня; износ коренных характеризуется четкими стуками низкого тона в зоне расположения коленчатого вала.

Определяя необходимость замены вкладышей подшипников по падению давления масла следует убедиться в отсутствии других причин снижения давления (неисправность манометра, засорение фильтра масляного насоса, неисправность сливного клапана, перегрев двигателя и др.). Величину зазора нужно проверять сначала у шатунных подшипников, так как они изнашиваются значительно раньше коренных.

Величина радиального зазора между шейкой вала и вкладышем может быть определена с помощью свинцовой проволоки или калиброванной латунной пластинки щупа. Для этого у одного из шатунов расшплинтовывают и отворачивают гайки шатунных болтов и снимают крышку вместе с нижним вкладышем. Вкладыши и шейка насухо протираются. На внутреннюю поверхность вкладыша кладутся наискосок два отрезка смазанной маслом проволоки из чистого свинца длиной 70 — 80) мм и толщиной 1-1,5 мм. Затем крышка шатуна осторожно ставится на место, шатунные болты затягиваются с усилием 70 — 80 Н и коленчатый вал проворачивается на 360°. После этого нужно проверить, не ослабли ли гайки шатунных болтов, снять крышку подшипника и вынуть куски обжатой проволоки. Если после проворачивания вала гайки шатунных болтов окажутся ослабленными, их необходимо подтянуть, вновь провернуть вал на 360° и опять проверить затяжку болтов. Толщина обжатой проволоки замеряется, и, если она будет превышать определенную величину радиального зазора, вкладыши заменяются у всего комплекта шатунов (обязательно одновременно верхние и нижние). Так же с помощью свинцовой проволоки могут быть замерены зазоры и в коренных подшипниках коленчатого вала.

При сборке коренных и шатунных подшипников категорически запрещается:

- шабрить рабочие поверхности вкладышей;

- подпиливать крышки коренных подшипников, а также ставить прокладки в стыке вкладышей и между вкладышами и постелями;

- разукомплектовывать вкладыши подшипников, а также устанавливать их на другую шейку вала;

- переставлять крышки нижней головки шатуна или переворачивать их;

- ставить шатунные болты и шпильки с вытянутой или сорванной резьбой;

- регулировать зазор в подшипниках неполной затяжкой гаек шатунных болтов и гаек шпилек коренных подшипников;

- стопорить гайки шпилек коренных подшипников пластинами, бывшим в употреблении более двух раз.

Перед сборкой кривошипно-шатунного механизма все маслопроводящие каналы в картере и коленчатом вале, а также полости шатунных шеек следует очистить, промыть дизельным топливом и продуть сжатым воздухом. Постели и наружные поверхности вкладышей следует протереть насухо, а шейки вала смазать тонким слоем моторного масла. Правильно уложенный коленчатый вал должен свободно вращаться в затянутых подшипниках без признаков заедания, а нижние головки шатунов перемешаться вдоль шеек от усилия руки.

Ремонт трещин в блок-картере и головке цилиндров. Трещины разделывают под углом 60° на 2/3 толщины стенок и засверливают по концам, прилегающую поверхность зачищают до металлического блеска. Сварку ведут при постоянном токе обратной полярности электродами 034… 1 без местного подогрева. Диаметр электрода — 3 мм, сила тока 90… 120 А. Для обеспечения герметичности рекомендуется пропаивать сварной шов мягким припоем или пропитывать эпоксидным клеем. После ремонта проводят испытания на герметичность при давлении 0.4…0.5 МПа в течение 2 мин используя раствор, содержащий в 1 л воды 10… 15 г кальцинированной соды, 2…3 г нитрата натрия и 0,1.. 0,3 г эмульгатора ОП-7.

Неисправность может быть устранена и путем наложения заплат. Для этого используют клеевую композицию на основе эпоксидной смолы: на 100 весовых частей смолы ЭД-6 приходится 15 частей дибутилфталата и 10 частей полиэтиленполиамина.

Дополнительно 50 частей графита (или 150 частей чугунного порошка и 20 частей молотой слюды).

Перед нанесением клея поверхность подготавливают так же, как перед восстановлением сваркой с дополнительным обезжириванием ацетоном или бензином.

Исправный ГРМ открывает и закрывает клапаны в точном соответствии с принятой для данного двигателя диаграммой фаз газораспределения. Нарушаются фазы газораспределения вследствие неправильной установки шестерен либо в случае изменения зазоров между бойками коромысел и стержнями клапанов.

Зубья шестерен распределения, кроме шестерен привода насоса системы смазки, должны быть установлены по меткам: зуб шестерни привода коленчатого вала, на котором нанесена метка «с», должен быть установлен между двумя зубьями промежуточной шестерни с метками «с». Техническое состояние шестерен контролируют внешним осмотром и проверкой зазора в зацеплении, который должен быть 0.2…0,5 мм. При поломке хотя бы одного зуба более чем на восьмую часть его длины — нужна замена шестерни. Зазор в зацеплении шестерен проверяют щупом или прокачиванием свинцовой пластины: пластины толщиной 0,5…1,1 мм кладут на зубья шестерни в трех равноудаленных местах и, прокручивая шестерни, прокатывают их; по толщине смятого участка определяют зазор; если он превышает 1,1 мм — нужна замена шестерен.

Уменьшение тепловых зазоров в клапанном механизме приводит к более раннему открытию и более позднему закрытию клапанов. Отсутствие зазоров приводит к частичному декомпрессированию дизеля, что сопровождается обгоранием клапанов.

При работе дизеля вследствие износа рабочих поверхностей клапанных седел и фасок клапанов нарушается герметичность сопряжения «клапан-седло». Иногда можно устранить это притиркой клапанов, которая выполняется таким образом:

- снять головку цилиндров двигателя, очистить ее от масла и нагара. Чтобы при сборке клапаны обязательно установить на свои места, на их тарелки наносят метки;

- вынуть клапаны из головки цилиндров. Клапаны и их седла тщательно очистить от нагара, промыть в керосине и осмотреть. Если тарелки и стержни клапанов не покороблены и нет прогаров на фасках клапанов и седлах, восстановление герметичности может быть достигнуто притиркой. При наличии указанных дефектов клапаны подлежат замене новыми, а седла — шлифовке;

- очистить впускные и выпускные каналы головки цилиндров и промыть дизельным топливом;

- нанести на фаску клапана тонкий слой пасты ГОИ или притирочной мази, смазать стержень моторным маслом и клапан поставить на место;

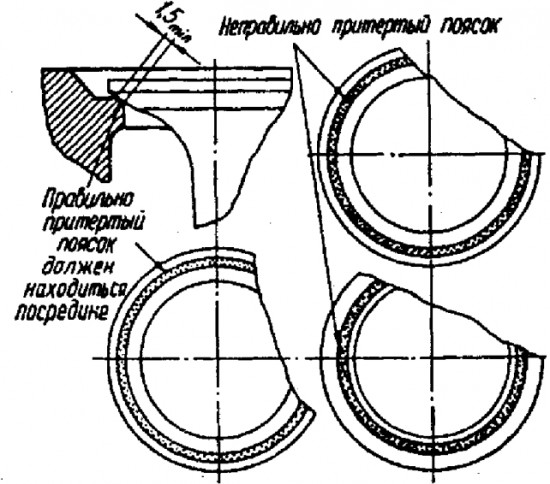

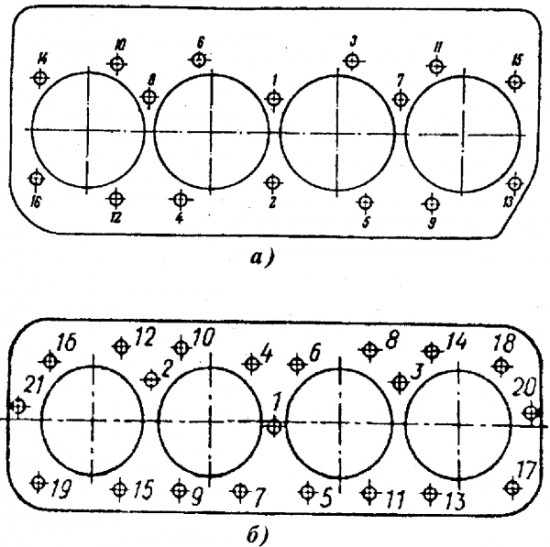

- при помощи специального приспособления или ручной дрели с присоском повернуть клапан по часовой стрелке на 1/3 оборота, а затем в противоположном направлении на 1/4 оборота (слегка нажимая на тарелку клапана). Притирать круговыми движениями нельзя. Периодически поднимая клапан и нанося на фаску новые порции пасты, притирку продолжать до тех пор, пока на фасках клапана и седла не появится сплошной матовый поясок шириной не менее 1,5 мм (рис. 2);

Рис. 2. Расположение рабочего пояска на притертом клапане

- после окончания притирки клапаны и седла промыть в керосине и вытереть насухо. Клапаны с пружинами установить на свои места;

- проверить герметичность сопряжения клапан — седло. Для этого залить керосин во впускные и выпускные каналы (поочередно) и выдержать его там в течение двух минут. Отсутствие течи свидетельствует о достаточной герметичности сопряжения. Более простой способ проверки — с помощью карандаша: поперек фаски притертого клапана наносят мягким карандашом 10… 15 рисок и проворачивают клапан на четверть оборота;

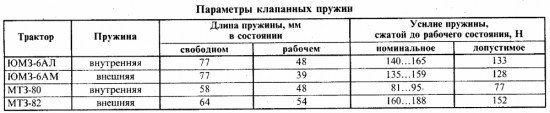

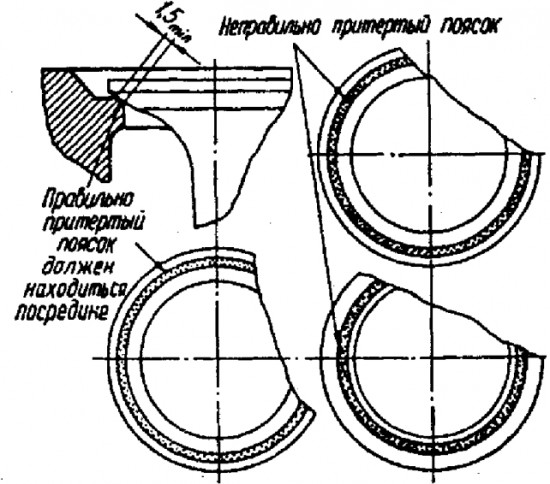

- все риски должны быть стертыми. Перед сборкой головки цилиндров проверяют упругость клапанных пружин (табл.).

Снятые с дизеля форсунки промывают в керосине или дизельном топливе, проверяют давление впрыска с помощью устройств КИ-562 или КИ-3333, а также герметичность распылителей и качество распыливания топлива.

В процессе разборки откручивают колпак и отпускают контргайку регулировочного винта, откручивают регулировочный винт, ослабляя пружину, после чего откручивают гайку распылителя и снимают распылитель. Далее, погружают корпус и иглу распылителя на 10… 15 мин в керосин (их нельзя разукомплектовывать). Осматривают и измеряют промытые детали: те, которые имеют трещины, задиры, изломы и цвета побежалости и следы коррозии на прецизионных поверхностях корпуса и иголки меняют. Из закоксованых сопловых отверстий иголкой или струной диаметром 0,25…0,28 мм удаляют нагар и промывают их, сверлом или проволокой прочищают топливопроводные отверстия распылителя. Остатки нагара и смолистых отложений удаляют щеткой (латунь) или скребком. Игла распылителя, смоченная дизельным топливом и выдвинутая на одну треть длины из корпуса, при наклоне распылителя на 45° должна свободно опускаться под действием своей массы.

Собирают форсунки, затягивая гайки распылителей с моментом 70…80 Н·м, регулируют давление начала впрыска и проверяют герметичность распылителя и качество распыливания (при неудовлетворительных результатах — распылитель меняют). Устанавливают форсунки на дизель. После пуска нужно убедиться в отсутствии подтекания в местах крепления топливопроводов высокого давления, проверить плотность прилегания форсунок к посадочным местам головки цилиндров (просачивание газов не допускается, определяется по шипению).

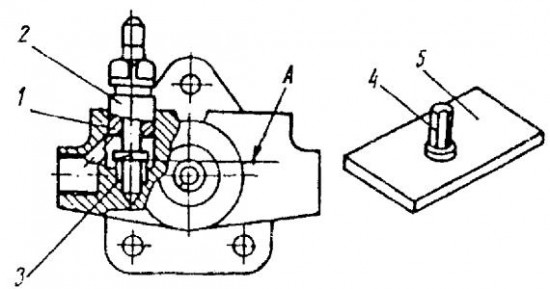

Топливопроводы высокого давления ремонтируют высадкой или заменой наконечников (они повреждаются вследствие износа уплотнительного конуса). Для замены конусного наконечника конец трубки с повреждением отрезают и снимают заусеницы. Затем изготовляют новый наконечник и приваривают, его к торцу топливопровода (рис. 3).

Рис. 3. Приварка наконечника и сварка изломанного трубопровода

Центральное отверстие рассверливают сверлом диаметром 2 мм на глубину 25…30 мм. Отремонтированные трубопроводы должны пройти гидравлическое испытание при давлении 30 МПа в течение одной минуты.

Нередки случаи срыва резьбы на штуцерах, когда навертываемая гайка идет с перекосом. Для предупреждения этого необходимо последовательно, от руки навинтить накидные гайки на нажимной штуцер насоса и штуцер форсунки, а потом затянуть их ключом. При отсоединении топливопровода от форсунки ослабляют затяжку накидной гайки топливопровода и на нажимном штуцере насоса. При смятии граней гайки распылителя форсунки туго входят в отверстия головки. Поэтому перед монтажом форсунки на головку дизеля очищают место их стыка, надевают прокладку уплотнения на распылитель и прижимают к гайке. В противном случае она может сместиться относительно отверстия, в которое входит распылитель, и смяться при монтаже. Стык «форсунка — головка цилиндров» будет разгерметизирован или распылитель установлен с перекосом, что ведет к ею перегреву и заклиниванию.

Неисправности топливонодкачиваюшего насоса вызывают снижение его производительности и влияют на пуск и работу дизеля. Прежде всего затрудняется пуск. т.к. при малой частоте вращения коленчатого вала насос будет подавать меньше топлива даже при более низком давлении. В случае возрастания нагрузки и малой подачи насосом топлива — будут перебои в работе дизеля. При повышенном износе основных рабочих поверхностей насоса (поршня и цилиндра) — снижается давление в магистрали (при давлении менее 0,1 МПа дальнейшее использование насоса нецелесообразно). В таких насосах обычно наблюдается износ клапанов, поршня, отверстия под поршень, гнезд клапанов, увеличенный зазор между стержнем толкателя и втулкой.

Ремонт топливоподкачиваюших насосов производится на специальных приспособлениях.

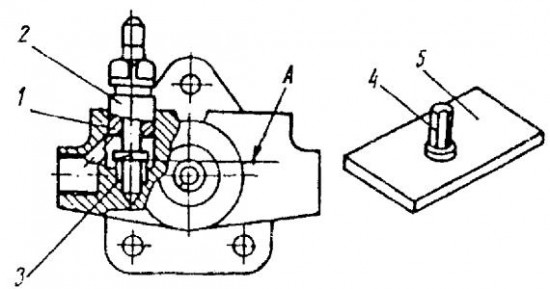

Рис. 4. Приспособления для ремонта топливоподкачиваюцего насоса:

1 — зенкер; 2 — втулка; 3 — гнездо клапана; 4 — клапан; 5 — плита

С целью устранения неровности и следов износа уплотняющую поверхность А (рис. 4) обрабатывают торцовым зенкером 1 вручную. Для этого хвостовик вставляют в отверстие направляющей втулки 2, которую вместе с зенкером ввертывают на место пробки клапана. Затем на хвостовик надевают вороток с квадратным отверстием, которым и вращают зенкер. В случае недостаточной высоты пояска перезапрессовывают в отверстие новое гнездо клапана. Перед запрессовкой сопрягаемые поверхности гнезда и корпуса покрывают эпоксидным клеем или клеем БФ-2.

Уплотняющую торцовую поверхность клапана 4 (из поликапролактама) притирают до устранения следов износа пастой на чугунной плите 5 или мелкозернистой шлифовальной шкуркой, положенной на плиту.

Увеличенный зазор между стержнем толкателя и втулкой восстанавливают развертыванием отверстия во втулке под увеличенный ремонтный размер стержня толкателя. Изношенное отверстие под поршень обрабатывают до ремонтного размера чугунными притирами.

Поршень шлифуют на бесцентро-шлифовальном станке, хромируют, снова шлифуют и притирают по месту.

Ремонт деталей толкателя сводится к развертыванию отверстий в корпусе и ролике, и изготовлению оси увеличенного диаметра.

Неисправности ТНВД в процессе работы можно выявить лишь частично, большинство их определяют с помощью специального оборудования (в мастерской).

Замена шланга верхнего патрубка радиатора производится в следующей последовательности:

- сливают охлаждающую жидкость из системы охлаждения дизеля;

- ослабляют крепление нижних опор радиатора (отвернуть на 5… 10 оборотов гайки);

- отсоединяют растяжки;

- ослабляют хомуты крепления шланга и снимают шланг с патрубка радиатора и корпуса термостата;

- устанавливают новый шланг, надевают на него хомуты крепления, не затягивая стяжных болтов хомутов;

- подсоединяют растяжки крепления радиатора, а затем затягивают хомуты крепления шланга;

- заворачивают гайки крепления нижних опор радиатора (не затягивая до отказа), т.к. для нормальной работы амортизирующих пружин между их вилками должен быть зазор.

Замена прокладки между головкой и цилиндром пускового двигателя выполняется в следующем порядке:

- сливают охлаждающую жидкость из системы охлаждения дизеля;

- отсоединяют от головки патрубок системы охлаждения;

- отворачивают гайки крепления головки, снимают головку и прокладку;

- очищают плоскости разъема головки и цилиндра от нагара и прилипших частей старой прокладки;

- устанавливают новую прокладку, головку и затягивают гайки крепления (затягивают по диагонали, равномерно, в несколько приемов, момент окончательной затяжки гаек — 62…72 Н·м);

- подсоединяют к головке патрубок системы охлаждения и заполняют систему жидкостью.

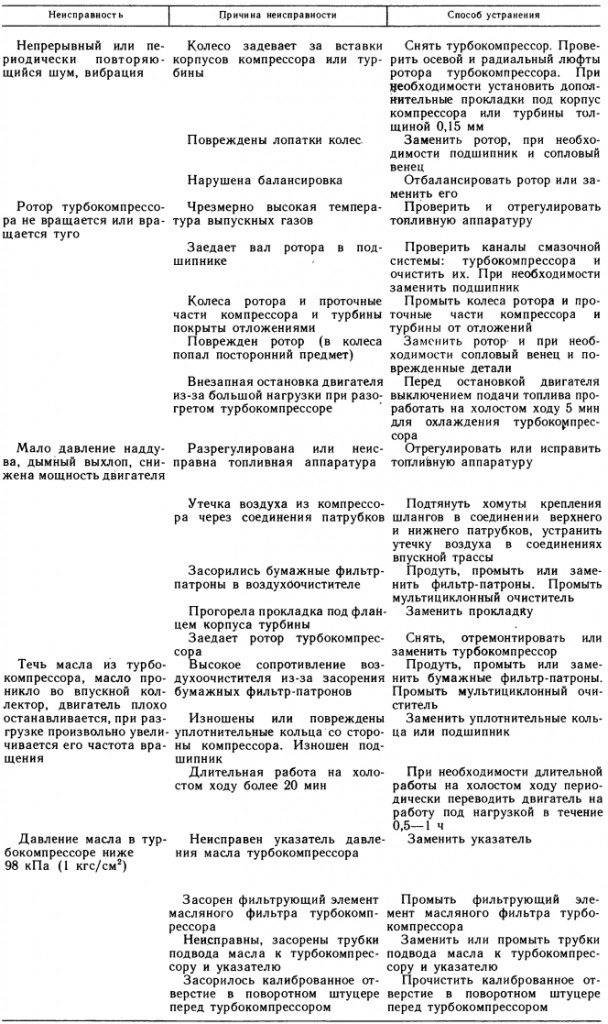

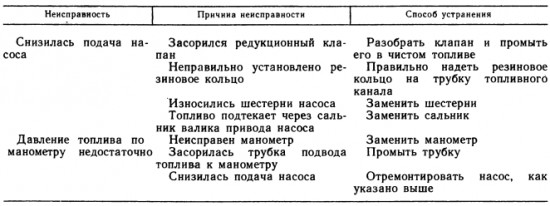

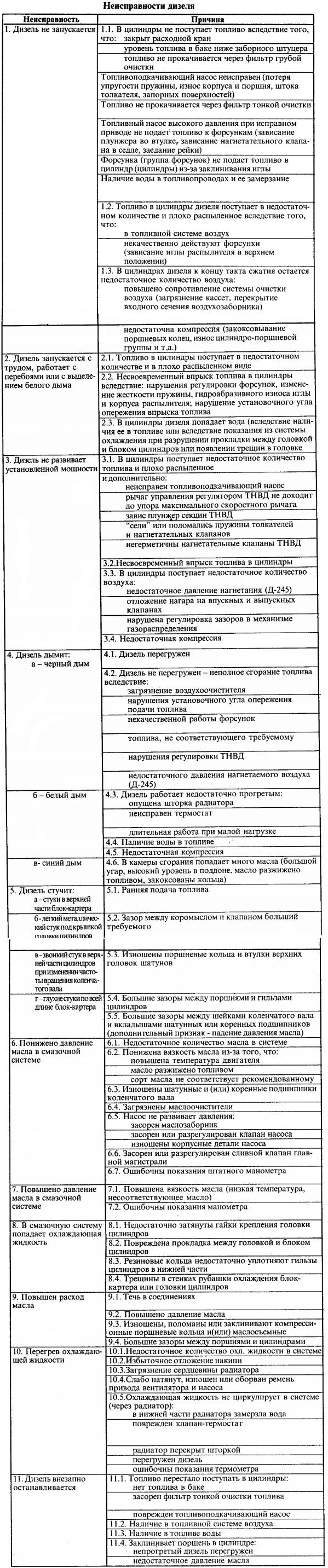

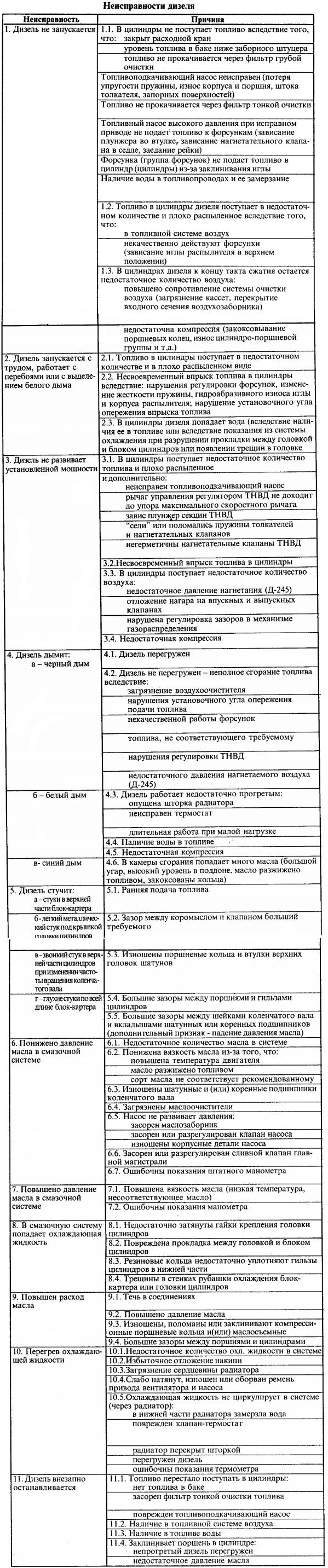

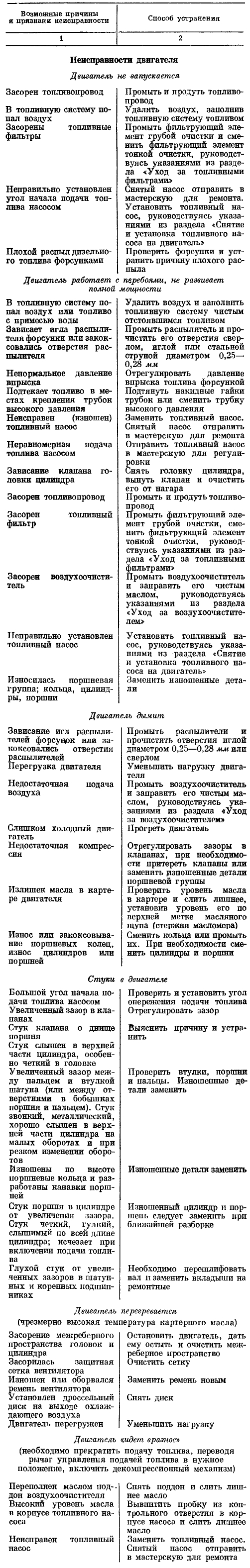

Основные неисправности дизеля и их возможные причины обобщены в таблице.

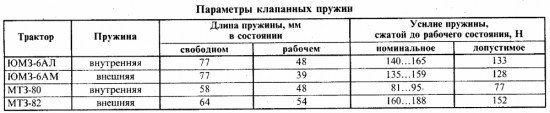

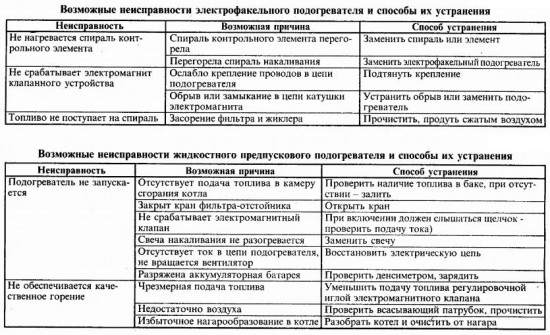

Исправный жидкостный предпусковой подогреватель характеризуется тем, что при подаче тока на клеммы электромагнитного клапана слышится щелкание контактов, нагреваясь, контрольная спираль приобретает светло красный цвет, вентилятор включается в работу сразу после включения. Возможные неисправности электрофакельного и жидкостного подогревателей и способы их устранения приведены в таблице.

[Тракторы «Беларус» семейств МТЗ и ЮМЗ. Устройство, работа, техническое обслуживание. Под ред. Я. Е. Белоконя. 2003 г.]

[Герасимов А.Д. и др. Трактор Т-25. 1972 г.]

[Герасимов А.Д. и др. Трактор Т-25. 1972 г.]