Рулевое управление предназначено для поддержания движения трактора (автомобиля) по заданному водителем направлению.

Рулевое управление должно быть легким и удобным, для чего усилие на рулевом колесе и угол его поворота должны быть ограниченными. Кроме того, необходимо, чтобы рулевое управление обеспечивало правильную кинематику поворота и безопасность движения, а поворот колес происходил так, чтобы их качение не вызывало проскальзывания.

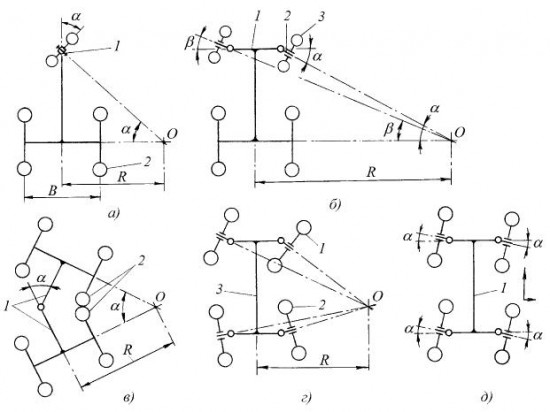

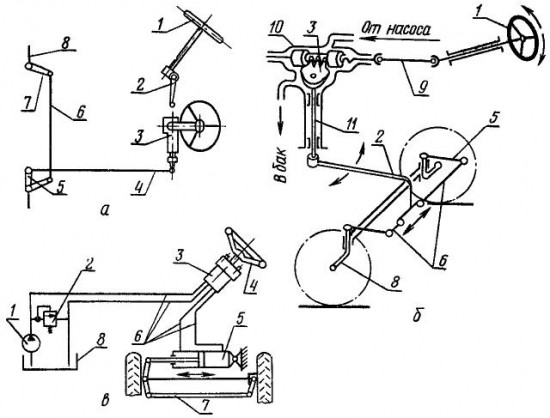

Рис. 1. Кинематика поворота колесных тракторов и автомобилей:

а — передних колес относительно переднего моста; б — одинарного переднего колеса; в — одной части рамы относительно другой части, соединенных шарниром.

На тракторах и автомобилях управление осуществляется путем поворота: передних колес относительно переднего моста (рис. 1, а, 6) — на универсально-пропашных тракторах 4≠4, 4≠2, З≠2, всех легковых и грузовых автомобилях; полурам, образующих несущую систему трактора, совместно с колесами относительно соединяющего их вертикального шарнира (рис. 1, в) — на тракторах 4=4 общего назначения (К-701, Т-150К); передних и задних колес относительно их мостов (все колеса управляемые) — на тракторах 4=4, автомобилях высокой проходимости.

В зависимости от расположения рулевого колеса различают правое и левое рулевое управление. При правостороннем движении транспорта по дорогам и улицам левое рулевое управление способствует лучшей обзорности пути.

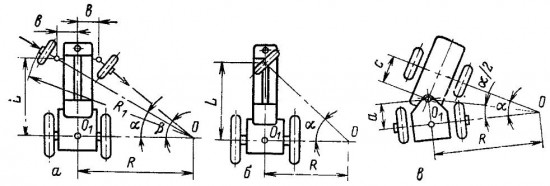

Рис. 2. Типы рулевых управлений:

а — рулевое управление с совмещенным рулевым колесом и рулевым механизмом, цельной трапецией и механическим приводом; б — рулевое управление с раздельным рулевым колесом и рулевым механизмом, расчлененной трапецией и механическим приводом с гидроусилителем: 1 — рулевое колесо; 2 — сошка; 3 — рулевой механизм; 4 — продольная тяга; 5, 7 — поворотные рычаги; 6 — поперечная тяга; 8 — цапфа колеса; 9 — карданная передача; 10 — гидроусилитель; 11 — поворотный вал сошки; в — объемное гидравлическое рулевое управление (ОГРУ): 1 — насос питания; 2 — предохранительный клапан; 3 — насос-дозатор; 4 — рулевое колесо; 5 — гидравлический силовой цилиндр; 6 — трубопроводы; 7 — поперечная тяга; 8 — бак.

Рулевое управление состоит из рулевого механизма 3 (рис. 2, а) и рулевого привода. Посредством рулевого механизма усилие, приложенное водителем к рулевому колесу 1, передастся рулевому приводу. Рулевой привод осуществляет передачу усилий от рулевого механизма к управляемым колесам или полурамам трактора. Рулевые приводы могут быть механическими, гидравлическими и электрическими. У автомобилей и тракторов с передними управляемыми колесами механический привод передает усилие сошкой 2 к поворотным рычагам 5, 7 рулевой трапеции. Рулевая трапеция, состоящая из поперечной рулевой тяги 6 с поворотными рычагами 5 и 7, является частью рулевого привода и предназначена для достижения необходимого соотношения между углами поворота управляемых колес.

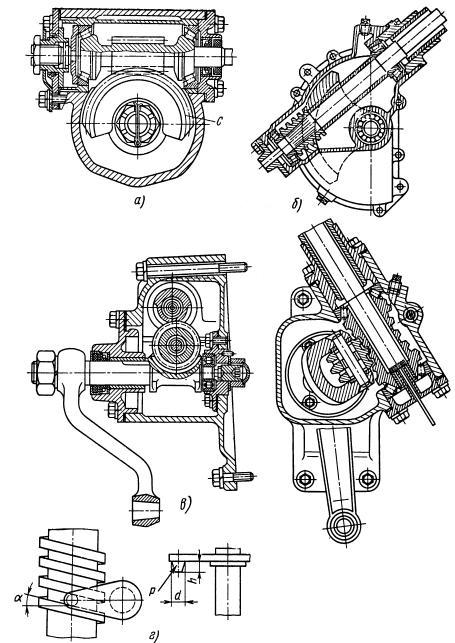

В качестве рулевых механизмов используются передачи червяк — ролик (ГАЗ-53А, УАЗ, ГАЗ-66, «Волга», «Москвич», «Жигули», «Запорожец»), червяк — сектор (КрАЗ-257, Урал-375Д, МАЗ-200, К-700, К-701, Т-150К, МТЗ-80, МТЗ-82, Т-40М, Т-40АМ и др.), винт с гайкой (ЗИЛ-130, Т-25А), винт с гайкой и рейка с зубчатым сектором (ЗИЛ-131, КрАЗ-255Б, БелАЗ-540), конические шестерни (Т-16М).

По взаимному расположению рулевого колеса и рулевого механизма различают рулевые управления с совмещенным (рис. 2, а) или раздельным (рис. 2, 6) рулевым колесом и рулевым механизмом. При совмещенном рулевом управлении ведущий элемент рулевого механизма 3 устанавливается на нижнем конце вала рулевого колеса 1, а при раздельном соединяется с ним через карданную передачу 9. К первому типу относятся рулевые управления автомобилей ГАЗ-5ЗА, «Волга», «Жигули», «Москвич», «Запорожец», тракторов К-701, Т-150К, Т-25А; ко второму — автомобилей БелАЗ-540, ЗИЛ-131, ЗИЛ-130, УАЗ, тракторов МТЗ-80, Т-40М/40АМ, Т-28Х4М и др.

По месту расположения рулевой трапеции относительно управляемого моста различают рулевые приводы с передним (рис. 2, в) и задним (рис. 2, а) расположением трапеции. Трапеция с передним расположением применена на автомобилях ГАЗ-66, УАЗ-452, тракторах ЮМЗ-6М/6Л; с задним — на автомобилях ГАЗ-5ЗА, ЗИЛ-130, УАЗ-451М, тракторах МТЗ-80/82, Т-40М/АМ и др.

Рычаги 5 и 7 (рис. 2, а) поворотных цапф объединяются одной поперечной тягой 6 или с двумя шарнирами, также соединенными между собой тягой. В первом случае тралению называют цельной, а во втором — расчлененной. Расчлененные трапеции применяются на легковых автомобилях, имеющих независимую подвеску управляемых колес, а также на колесных универсальных тракторах МТЗ-80, Т-40М. В рулевом управлении с цельной трапецией привод к трапеции осуществляется продольной тягой 4; привод к расчлененной трапеции — продольной тягой, продольным валом сошки или сошкой 2, установленной на поворотном валу 11 рулевого механизма.

Рулевые управления оснащаются усилителями рулевого привода, предназначенными для создания дополнительного усилия с целью облегчения управления трактором (автомобилем). Исключение составляют легковые и некоторые грузовые автомобили и тракторы тяговых классов 6—9 кН. Наиболее распространены гидравлические и пневматические усилители.

Гидравлические усилители разнообразны по конструкции, их различают по целевому использованию насоса, расположению агрегатов и возможности применения механического привода в качестве дублерного.

По целевому использованию насоса усилители делятся на автономного и совмещенного действия. У первых насос питает только гидравлическую систему усилителя, у вторых также и других потребителей. Первая группа усилителей более распространена и применяется на тракторах МТЗ-80/82, Т-150К, К-701, автомобилях ЗИЛ-130, ЗИЛ-131, ГАЗ-66 и др. Ко второй группе относятся усилители тракторов Т-40М/40АМ (насос используется одновременно для гидравлической навесной системы), автомобилей БелАЗ (насос приводит в действие гидросистему опрокидывающего механизма кузова) и др.

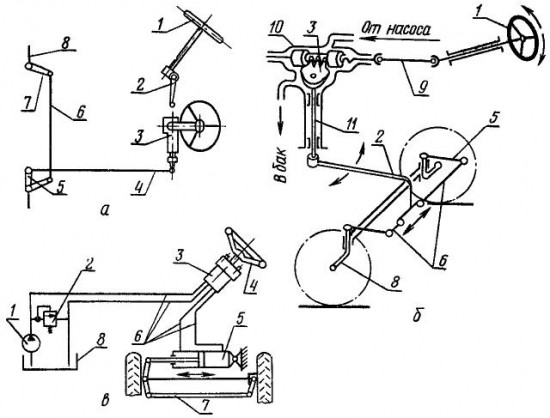

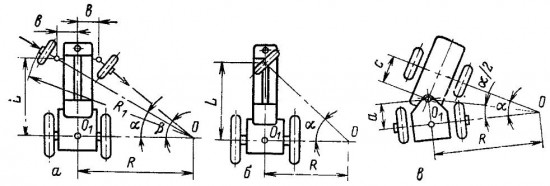

По расположению агрегатов различают следующие схемы: гидроцилиндр распределитель и рулевой механизм образуют общий узел (МТЗ-80, Т-40М, ЗИЛ-130 и др.); рулевой механизм и распределитель выполнены в одном агрегате, гидроцилиндр — раздельно (Т-150К, К-701); гидроцилиндр и распределитель выполнены в общем узле отдельно от рулевого механизма (МАЗ-500, БелАЗ-540 и др.); гидроцилиндр, распределитель и рулевой механизм являются отдельными узлами (ГАЗ-66).

По применению механического привода в качестве дублерного различают схемы, позволяющие использовать механический привод при неработающем двигателе (или отказе усилителя) и исключающие такую возможность. К первым относятся все тракторы и автомобили с передними управляемыми колесами (см. рис. 1. а, б), ко вторым — тракторы 4=4 с шарнирно сочлененной рамой (К-701, Т-150К).

Новые конструкции объемного гидравлического рулевого управления (ОГРУ) выполняются по двум типовым схемам: одноконтурной, для тракторов класса 9—20 кН и двухконтурной для тракторов класса 30—50 кН. Объемное гидравлическое рулевое управление (одноконтурное) включает насос 1 (см. рис. 2, в), насос-дозатор 3, выполненный в одном узле с рулевым колесом 4, гидравлический силовой цилиндр 5, предохранительный клапан 2 и соединяющие эти устройства трубопроводы 6. Насос-дозатор 3 регулирует поступление рабочей жидкости в гидравлический силовой цилиндр 5 при работающем насосе питания 1 и может использоваться в качестве насоса питания для управления трактором при неработающем двигателе. Эта схема имеет ряд преимуществ: механические связи минимальны (только трапеция управления), обеспечивается управление машиной при неработающем двигателе и отключенном насосе питания; уменьшается масса конструкции; устраняется многообразие устройств рулевого управления тракторов. [Гуревич А.М., Сорокин Е.М. Тракторы и автомобили. 1978 г.]

Похожие материалы

; ηO =

; ηO =  ;

;