Содержание пыли в воздухе зависит от свойств почвы, ее влажности, скорости движения агрегата, характера выполняемой работы и типа ходовой системы трактора. Пыль наполовину состоит из частиц кремнезема, твердость которого выше твердости металлов двигателя. Поэтому для повышения долговечности и надежности тракторных двигателей необходима хорошая очистка воздуха от пыли.

Работа воздухоочистителя характеризуется степенью очистки воздуха от пыли и величиной сопротивления, которое он создаст прохождению воздуха. Сопротивление воздухоочистителя зависит от его устройства и состояния.

При повышенном сопротивлении ухудшается наполнение двигателя, а следовательно, снижается его мощность и экономичность. Сильное загрязнение масла и набивки воздухоочистителя или применение слишком вязкого масла могут снизить мощность и экономичность двигателя на 10—12%. Воздух очищают от пыли различными способами: инерционным, контактным и фильтрацией.

При инерционном способе используется сила инерции частиц пыли, заставляющая их выпадать из воздушного потока при резком изменении его направления или при завихрении (центробежная сила).

При контактном воздух пропускают через непрерывно смачивающийся маслом элемент с крупными порами. Таким элементом служат обычно проволочные сетки, проволочная набивка или металлические кольца, насыпанные в корпус воздухоочистителя. Двигаясь через поры контактного элемента, воздух соприкасается с большой, увлажненной маслом поверхностью. Частицы пыли прилипают к масляной пленке и удерживаются ею.В качестве контактных элементов используют также масляные ванны, в которых хорошо задерживаются частицы пыли при прохождении воздуха над поверхностью или через слой вспененного масла.

Для фильтрации используют матерчатые элементы с порами, которые по своим размерам меньше частиц пыли.

Инерционным способом и фильтрацией очищают воздух от более крупных и тяжелых частиц пыли, контактным — от более мелких. В комплексе эти три способа могут обеспечить почти полную очистку воздуха при сравнительно небольшом сопротивлении. Воздухоочистители с двумя или тремя способами очистки называются комбинированными.

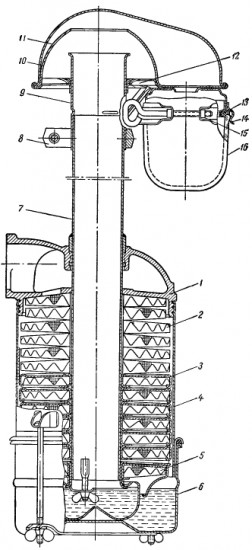

Воздухоочиститель двигателя Д-36 комбинированный (рис.).

1 — головка воздухоочистителя; 2 — несъемная сетка без обоймы; 3 — сетка с обоймой; 4 — корпус; 5 — замыкающая сетка; 6 — поддон; 7 — центральная труба; 8 — хомут крепления сухого инерционного очистителя; 9 — соединительная труба; 10 — колпак; 11 — обтекатель; 12 — днище колпака с завихряющими лопатками; 13 — войлочное кольцо; 14 — стяжной хомут; 15 — стяжной болт хомута; 16 — пылесборник.

Он состоит из сухого инерционного очистителя, поддона с масляной ванной и корпуса с контактным элементом. Сухой инерционный очиститель надет на верхнюю часть центральной трубы 7. Он состоит из колпака 10, обтекателя 11, пылесборника 16 я соединительной трубы 9. В днище колпака отштампованы щели для входа воздуха. Перегородки каждой щели отогнуты под углом 45° и образуют завихряющие лопатки.

Стеклянный стакан пылесборника прикреплен к держателю стяжным хомутом 14 и уплотнен войлочным кольцом 13. В корпус уложены тринадцать гофрированных сеток из стальной проволоки, образующих контактный элемент: шесть верхних (несъемных) сеток 2 без обойм, семь нижних 3 с обоймами (кассеты). Одна из последних закреплена в корпусе и удерживает верхние несъемные сетки. Замыкающая сетка 5 имеет, кроме обоймы, воронку и отражатель.

Под действием разрежения воздух заходит через щели днища под колпак инерционного очистителя. Лопатки придают ему вращательное движение со скоростью около 10000 об/мин. При такой скорости центробежные силы частиц пыли достаточно велики и относят частицы к стенам обтекателя. Двигаясь вверх по стенкам обтекателя, частицы попадают в его отверстие, теряют скорость и оседают в пылесборнике. Сухой очиститель удерживает от 30 до 70% пыли, находящейся в воздухе, при условии, если в месте его крепления не подсасывается воздух.

В масляной ванне поддона выделение частиц пыли происходит частично за счет сил инерции, частично за счет контакта с маслом. Воздух, попадая из центральной трубы в стакан поддона, завихряется там, распыливает масло и захватывает его с собой. Частицы пыли, прилипшие к масляным капелькам, под действием инерционных сил ударяются о поверхность воронки, откуда попадают в наружную ванну. Через нижнее отверстие стакан непрерывно пополняется отстоявшимся маслом.

Увлажненный маслом воздух направляется отражателем в центральную часть контактного элемента, где окончательно очищается. Воздухоочистители двигателей Д-24 и Д-14 по устройству одинаковы с описанным выше. [Дизельные колесные тракторы. Гельман Б.М. и др. 1959 г.]