Дифференциалы используют в задних и передних мостах колесных тракторов. Они обеспечивают качение ведущих колес без проскальзывания на поворотах и при движении по неровностям.

Кроме общих, предъявляемых ко всем механизмам требований, дифференциалы должны препятствовать бускованию одного из колес, попавшего на почву со слабыми сцепными свойствами.

По конструкции дифференциалы разделяют на простые (одинарные), двойные, а также конические, цилиндрические червячные.

Наиболее распространены на тракторах простые конические симметричные (с одинаковыми размерами полуосевых шестерен) дифференциалы, которые, вследствие малых внутренних потерь на трение, распределяют подводимый крутящий момент М по полуосям практически поровну.

Пренебрегая КПД, можно записать.

М = М′ + М″; М′ = М″ = 0,5М, (1)

где М′ и М″ — крутящие моменты на левой и правой полуосях.

Если при работе одно из ведущих колес трактора попадает на почву с небольшим коэффициентом сцепления φ′, то касательная сила тяги Р′φ, а следовательно, и крутящий момент, которые могут быть реализованы этим колесом, ограничены:

М′ = Р′φrк = φ′Gкrк

где Gк — нормальная нагрузка на колесо, принимаемая равной грузоподъемной силе баллона; rк — радиус качения колеса.

В соответствии с выражением (1) момент на втором колесе, независимо от его коэффициента сцепления с почвой, определяется крутящим моментом на буксующем колесе:

М′ = М″ = φ′Gкrк

Суммарный крутящий момент на обоих ведущих колесах в этих условиях (М = 2М′) может оказаться недостаточным для движения и трактор остановится.

Для повышения тяговых показателей колесных тракторов применяют дифференциалы повышенного трения, существенно влияющие на распределение крутящего момента по полуосям.

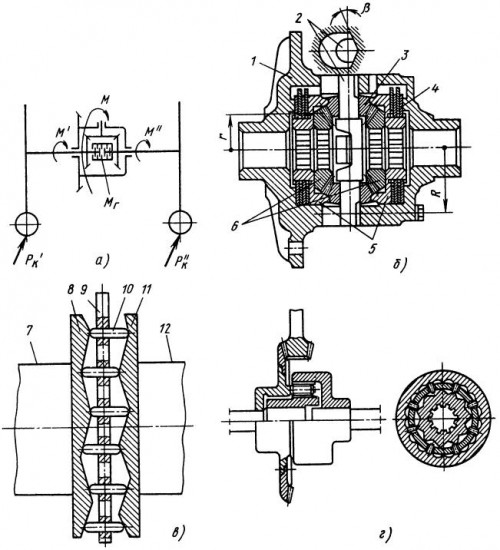

а — с тормозом между полуосями; б — фрикционного; в — кулачкового; г — фрикционного с автоматическим включением

На рис. 1, а изображена схема конического дифференциала повышенного трения. Концы полуосей связаны пакетом сжатых дисков. При разных угловых скоростях полуосей диски, поворачиваясь, создают момент трения Мт. Когда одно из колес начинает пробуксовывать и проворачиваться относительно второй полуоси, момент трения препятствует проворачиванию и помогает вращению отстающей полуоси:

М′ = 0,5М — Мт; М″ = 0,5М + Мт.

В результате при повышении трения в дифференциале увеличивается также момент М″, который может быть реализован на небуксующем колесе.

На рис. 1, б показан дифференциал повышенного трения. Внутри разъемного корпуса 1 установлены наборы фрикционных дисков 4. Крестовина 2 сделана в виде двух самостоятельных осей сателлитов 3, которые могут перемещаться одна относительно другой. Корпус 1 дифференциала ведет оси сателлитов через скосы, сделанные под углом β в их верхней части. Торцы полуосевых шестерен 6 упираются в нажимные диски 5. Между последними и корпусом дифференциала установлены фрикционные диски 4.

При равенстве крутящих моментов на полуосях система вращается как единое целое. Если М′ ≠ М″, то полуоси поворачиваются одна относительно другой, наличие скосов на осях 3 вызывает осевые силы, сжимающие диски 4. Поэтому возникающий момент трения Мт пропорционален передаваемому крутящему моменту.

Кулачковые дифференциалы (рис. 1, в) также относятся к дифференциалам повышенного трения. На концах полуосей 7 и 12 вместо шестерен установлены шайбы 8 и 11 с профильными кулачками на торцах. Между кулачками расположены сухари 10, смонтированные в сепараторе 9. К последнему подводится крутящий момент. При относительном поворачивании полуосей сухари, перемещаясь по наклонным плоскостям, нажимают на кулачки другой полуоси, ускоряя ее вращение. Число выступов на торцовых поверхностях шайб должно быть различным.

Кулачки дифференциала могут располагаться в осевом (рис. 1, в) или радиальном (рис. 1, г) направлении.

Червячные дифференциалы, которые также относятся к механизмам повышенного трения, на тракторах распространения, не получили.

Потери на трение в дифференциале оценивают коэффициентом блокировки, представляющим отношение момента трения в дифференциале к подводимому крутящему моменту:

Кб = Мт/М.

Для применяемых дифференциалов Кб = 0,25÷0,4.

Дифференциалы повышенного трения только частично улучшают динамику трактора, не решая проблемы в целом; кроме того, при их установке снижается общий КПД трансмиссии, что является существенным недостатком.

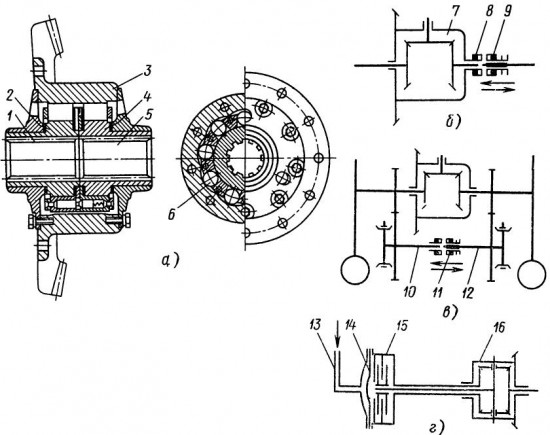

а — самоблокирующихся; б, в, г — с принудительной блокировкой

На рис. 2 изображены схемы блокирующихся дифференциалов, позволяющих в необходимых случаях передавать весь крутящий момент на небуксующее колесо трактора.

На рис. 2, а показана конструкция самоблокирующегося дифференциала с муфтами свободного хода. На концах полуосей 1 и 5 установлены звездочки 2 и 4, в тангенциальные вырезы которых заложены ролики 6. Снаружи ролики ухватываются корпусом 3. Сепараторы каждого из рядов роликов могут поворачиваться один относительно другого на ограниченный угол, необходимый для расклинивания одного из рядов роликов.

Наклоненные плоскости вырезов звездочек 2 и 4 направлены в противоположные стороны, что обеспечивает работу механизма при переднем и заднем ходе трактора.

Независимо от направления движения буксующее колесо отключается, а отстающее блокируется и весь крутящий момент передается на него. Система работает автоматически, однако ролики быстро изнашиваются, и поэтому такие конструкции на тракторах широкого распространения не получили.

Кроме самоблокирующихся дифференциалов используют простые дифференциалы, снабженные устройствами для принудительного блокирования. Эти устройства, устанавливаемые почти на всех современных тракторах, конструктивно просты, но имеют недостатки: в большинстве случаев включение сопровождается ударом, устройства не являются автоматическими и требуют дополнительного рычага управления. При необходимости блокировать дифференциал полуоси соединяют в единую кинематическую систему.

Наибольшее распространение получили следующие способы блокировки:

1) кулачковой муфтой, смонтированной на шлицах одной из полуосей дифференциала; при включении муфты ее зубья 9 (рис. 2, б) входят в зубья 8 на корпусе дифференциала 7;

2) кулачковой муфтой 11 (рис. 2, в), установленной на дополнительных валах 10 и 12 привода колес, тормозных валах и т.д., которые кинематически связаны с полуосями дифференциала.

На рис. 2, г показана схема дифференциала 16, принудительная блокировка которого производится при помощи блокировочной муфты 15 с гидравлическим сжатием трущихся поверхностей. Маслопроводом 13 муфта соединена с распределителем, установленном на рулевом механизме. При прямолинейном движении трактора масло от распределителя поступает к диафрагме 14, которая сжимает пакет дисков и дифференциал блокируется.

При повороте рулевого колеса на заданный угол распределитель отключает подачу масла к блокировочной муфте и она выключается. При необходимости блокировочное устройство можно отключить специальным краном.

Детали дифференциала монтируют в корпусе, к которому прикрепляют ведомую шестерню центральной передачи. При двух сателлитах часто для увеличения жесткости используют неразъемный корпус, в котором для удобства монтажных работ имеются окна. В этом случае ось сателлитов вставляют с наружной стороны и закрепляют стопорным болтом. Для фиксации сателлитов на оси применяют распорные втулки. При числе сателлитов больше двух корпус дифференциала делают разъемным и соединяют половины заклепками или болтами. Поверхности сателлитов, соприкасающиеся с корпусом, выполняют плоскими или сферическими. В последнем случае сателлиты самоцентрируются при монтаже. Сателлиты со сферической опорной поверхностью требуют высокой точности изготовления, иначе возникают повышенные силы трения, что приводит к быстрому изнашиванию деталей. Для уменьшения трения под торцы сателлитов и полуосевых шестерен устанавливают бронзовые шайбы. С этой же целью в отверстия сателлитов запрессовывают бронзовые втулки.

Установка сателлитов на подшипниках качения на тракторах не практикуется. Для подачи смазки к трущимся поверхностям на осях сателлитов имеются канавки. В дифференциалах рассчитывают сателлиты, полуосевые шестерни и оси сателлитов. По изложенным выше рекомендациям определяют момент М, подводимый к ведомой шестерне центральной передачи и корпусу дифференциала.

Зубья сателлитов и полуосевые шестерни рекомендуется рассчитывать для случая, когда касательная сила тяги реализуется одним колесом, дифференциал заблокирован и весь момент М передается на одно небуксующее колесо (без учета КПД конечной передачи).

Для обеспечения сборки число зубьев полуосевой шестерни должно быть кратным числу сателлитов. Допускаемое напряжение изгиба в зубьях шестерен [σи] = 300÷400 МПа. Напряжение смятия на оси сателлита и на опорных поверхностях торцов полуосевых шестерен и сателлитов не должно превышать 70 МПа.

Оси сателлитов изготовляют из цементуемых сталей 20Х, 18ХГТ и 12ХНЗА, твердость после термической обработки HRC 56—63.

Оси сателлитов проверяют на срез при допускаемом напряжении [σср] = 80÷90 МПа. [Конструирование и расчет тракторов. Барский И.Б. 1980 г.]