Основным прибором системы питания, обеспечивающим начальный процесс смесеобразования, является форсунка. Она распыливает топливо и впрыскивает его в виде полого конусообразного факела в камеру сгорания.

Струя топлива неоднородна по величине частиц. Основная масса частиц имеет диаметр 0,03—0,06 мм, а в целом диаметр может колебаться от 0,006 до 0,1 мм.

Тонкость распыла зависит от скорости истечения топлива, диаметра распыливающего отверстия и вязкости топлива. Чем больше скорость движения и чем меньше распыливающее отверстие и вязкость топлива, тем тоньше распыл.

Скорость истечения топлива зависит от давления впрыска и составляет 100—150 м/сек. Давление впрыска должно быть более высоким у двигателей с большим числом оборотов, где процесс горения очень короткий и требуется особая тонкость распиливания, а также у двигателей с неразделенными камерами, где нет вихревых движений, способствующих дроблению частиц. У двигателей с разделенными камерами или близкими к ним (Д-14) давление составляет 123—127 кг!см².

Форсунки, устанавливаемые на тракторных дизелях, носят название закрытых. У таких форсунок в распыливающее отверстие устанавливается игла, которая поднимается и открывает распиливающее отверстие в момент, когда давление топлива достигает наивыгоднейшей величины. Закрывается отверстие также при достаточном давлении, благодаря чему отсутствует подтекание топлива.

В зависимости от устройства иглы форсунки бывают штифтовыми и бесштифтовыми. У штифтовой форсунки игла имеет очень точно обработанный конец—штифт, двигающийся во время работы в распыливающем отверстии.

Благодаря такому движению предотвращается образование нагара. Бесштифтовые форсунки проще и дешевле в изготовлении.

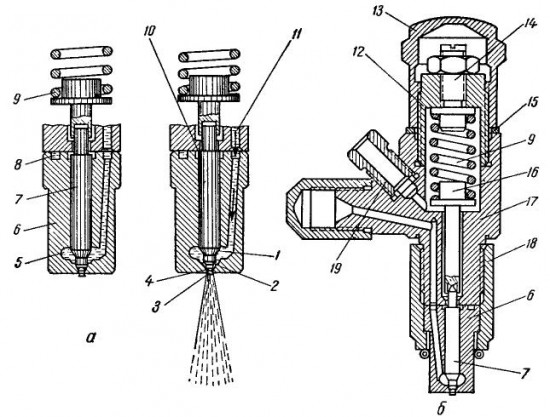

Схема работы закрытой штифтовой форсунки. На рисунке показаны устройство и принцип работы закрытой штифтовой форсунки.

1 — конус давления; 2 — запорный конус; 3 — прямой конус штифта; 4 — обратный конус штифта; 5 — кольцевая полость; 6 — корпус распылителя; 7 — игла; 8 — кольцевая выточка; 9 — пружина; 10 — заплечико иглы; 11 — канал подвода топлива; 12 — гайка пружины; 13 — колпак; 14 — винт регулировочный; 16 — прокладка; 16 — штанга; І7 — корпус форсунки; 18 — гайка распылителя; 19 — спускной штуцер.

Корпус 6 распылителя в нижней части имеет кольцевую полость 5, к которой по каналу 11 подводится от насоса топливо. В отверстии корпуса перемещается игла 7, нагруженная пружиной 9. Нижняя часть иглы имеет конус давления 1, запорный конус 2, а также обратный 4 и прямой 3 конусы, образующие штифт. Между штифтом и корпусом распылителя получается щель размером 0,02—0,06 мм. Штифт из отверстия корпуса выступает наружу на 0,7 мм. Когда топливный насос начинает подавать топливо, давление в топливопроводе и в канале 11 распылителя нарастает. В тот момент, когда давление превышает сопротивление пружины, игла поднимается и начинается впрыск. После окончания подачи топлива давление быстро снижается. Это осуществляется за счет отсасывающего действия разгрузочного пояска нагнетательного клапана насоса, при этом игла быстро закрывает отверстие. В процессе впрыска давление в канале форсунки колеблется и может превышать начальное давление впрыска в 2—3 раза. Колебания давления в каналах могут усиливаться при изменении размера кольцевой щели, вследствие колебаний самой иглы во время ее подъема. В результате получается так называемая дробная работа форсунки, при которой факел топлива неоднороден по длине. Чтобы избежать этого, делают ограничитель подъема иглы в виде заплечика 10, упирающегося в корпус. Игла во время впрыска прижимается к корпусу, проходное сечение остается постоянным и колебания давления уменьшаются. От величины подъема иглы у штифтовой форсунки зависит ширина кольцевой щели, а следовательно, тонкость распыливания и производительность форсунки.

Форсунка ФШ 1,5×15. Форсунка ФШ 1,5×15 (штифтовая, диаметр отверстия 1,5 мм, угол при вершине факела 15°) устанавливается на дизелях Д-36 и Д24. Устройство ее показано на рисунке. Корпус распылителя 6 изготовлен из стали 18ХПВЛ, игла 7 — из быстрорежущей стали (Р-18). Обе детали закалены и являются прецизионными. После подбора иглы к распылителю и окончательной совместной доводки пара подвергается гидравлическому испытанию. Корпус распылителя прижат к корпусу 17 форсунки гайкой распылителя 18. Кольцевая выточка 8 на его торце совпадает с подводящим каналом 11 корпуса форсунки. В корпусе форсунки над иглой установлена штанга 16 и пружина 9, сжатая винтом 14, ввернутым в гайку пружины 12. На резьбу гайки навертывается защитный колпак 13. Упругость пружины регулируется винтом и так, чтобы обеспечить начальное давление впрыска 125±5 кг/см². Подъем иглы постоянный 0,30—0,35 мм. Форсунка дизеля Д-14 отличается от описанной тем, что имеет корпус и штангу большей длины, а также больший угол распыливающего конуса штифта. [Дизельные колесные тракторы. Гельман Б.М. и др. 1959 г.]

Статьи по теме: проверка работы форсунки трактора ДТ-54А; регулировка и проверка форсунок трактора Т-40; уход за форсунками тракторов МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л; форсунка двигателя Д-21; схема работы и устройство форсунки; форсунка двигателя трактора ДТ-20; форсунки; форсунка «ФД-22»