Двигатель СМД-60 является быстроходным дизелем. Характерная особенность его кривошипно-шатунного механизма состоит в том, что отношение хода поршня к диаметру цилиндра составляет меньше единицы — 0,89. Такое конструктивное решение позволило при повышении частоты вращения коленчатого вала до 2000 об/мин получить скорость поршня не более 8 м/сек и обеспечить жесткую конструкцию коленчатого вала благодаря большому перекрытию шеек.

Установка колец на поршень — стальной, имеет четыре коренных и три шатунных шейки. Противовесы откованы вместе со щеками, кроме первого, который устанавливается на переднем конце коленчатого вала на шпонке и вместе с шестерней привода маслонасоса и маслоотражателем закрепляется круглой гайкой. На заднем конце коленчатого вала установлена шестерня, которая находится в зацеплении с шестерней распределительного вала. В торец заднего конца вала семью болтами крепится фланец, который имеет в центре отверстие со шлицами для привода ВОМ. Коленчатый вал динамически балансируется в сборе с шестернями, передним противовесом и технологическим грузом, заменяющим массу маховика. Допустимая несбалансированность — не более 50 гсм. Коленчатый вал устанавливается на двигатель с зазором в коренных подшипниках 0,100—0,156 мм.

Четвертый коренной подшипник — упорный. Осевое усилие воспринимают четыре полукольца. Нижние полукольца в крышке удерживаются на двух штифтах, а верхние — между торцами постели и коренной шейки коленчатого вала. Полукольца упорные входят в комплект коренных подшипников и взаимозаменяемые для двигателя СМД-14. Осевой зазор коленчатого вала находится в пределах 0,125-0,345 мм.

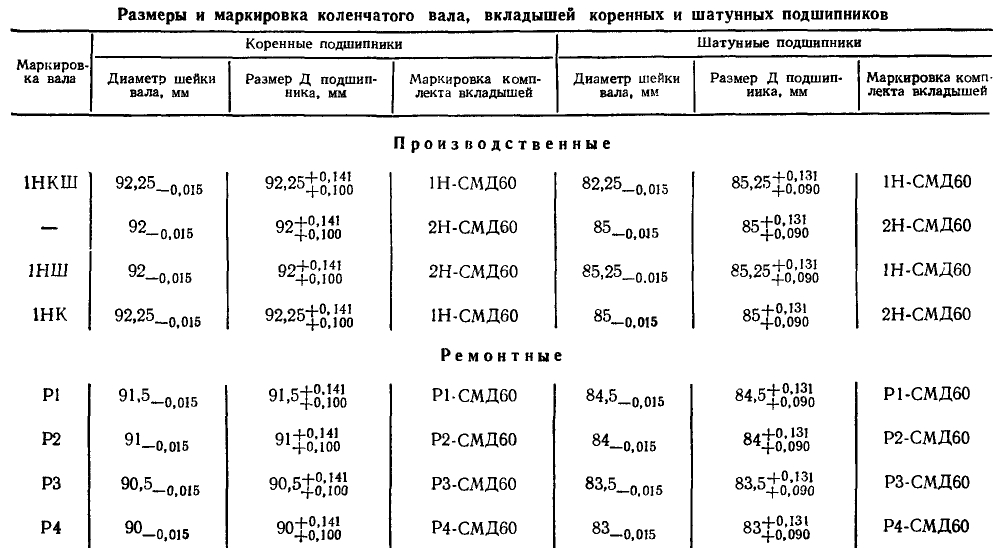

Коленчатые валы изготавливают двух производственных размеров с разницей диаметров шеек 0,25 мм. Маркировка коленчатого вала нанесена на площадке первой щеки. Размеры шеек и маркировка приведены в табл. 1.

Задний конец коленчатого вала уплотняется резиновой манжетой (120 X 150 X 12 мм), установленной в картер маховика.

Фланец к коленчатому валу крепится при установленном картере маховика. Устанавливать фланец следует так, чтобы не повредить манжету. Момент затяжки болтов крепления фланца — 20—22 кгс. м. Маховик крепится к фланцу восемью болтами, затянутыми моментом 20—22 кгс. м. Устанавливая маховик, совмещают его отверстие со штифтом на фланце по меткам в виде риски.

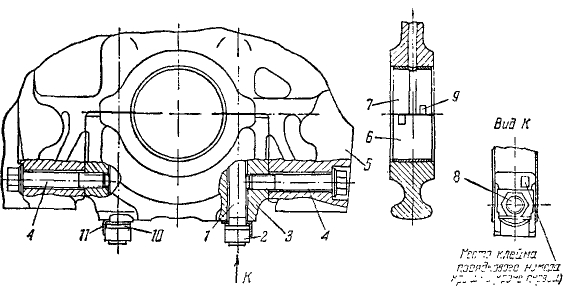

Для обеспечения нормального зазора в подшипниках необходимо применять вкладыши коренных подшипников в соответствии с маркировкой коленчатого вала. Вкладыши коренных подшипников 6 и 7 (рис. 1) — взаимозаменяемые по коренным опорам. Верхний вкладыш имеет канавку и отверстие для подвода смазки и устанавливается в постель блок-картера; нижний—гладкий, устанавливается в крышку 3. Вкладыши фиксируются от проворота «усом» 9, входящим в паз постели или крышки. Оба вкладыша подобраны по высоте. Возможно спаривание верхнего и нижнего вкладышей по маркировке на внутренней стороне «уса».

1 — шпилька крепления крышки коренного подшипника; 2 — райка; 3 — крышка коренного подшипника; 4 — болт втяжной; 5 — блок-картер; 6 — нижний вкладыш подшипника; 7 — верхний вкладыш подшипника; 8 — метка затяжки гайки; 9 — уc-фиксатор; 10 — шайба специальная; 11 — шайба замковая

Вкладыш с маркировкой «+» спаривается с вкладышем с маркировкой «—». Вместо этих знаков на вкладышах может быть маркировка краской, зеленой и красной соответственно. Комплект коренных подшипников с полукольцами имеет обозначение 60—04041.00 с указанием номинала (табл. 1).

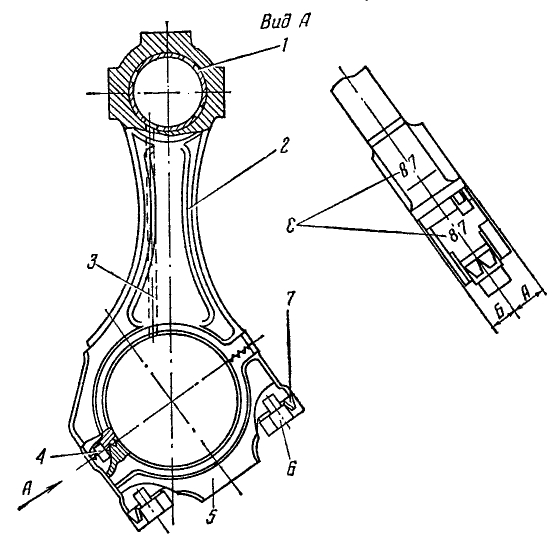

1 — втулка верхней головкв; 3 — шатун; 3— канал подвода смазки; 4 — штифт; 5 — крышка нижней головки; 6 — болт шатунный; 1 — шайба замковая; 8 — цифры спаренности шатуна и крышки.

В шатуне (рис. 2) нижняя головка — с косым разъемом под углом 35°. По ширине нижняя головка не симметрична: размер А больше размера Б. Крышка нижней головки шатуна расточена совместно с шатуном. Спаренность крышки и шатуна обозначена одинаковым номером, набитым на торцовой площадке от 1 до 999. Крышка 5 крепится к шатуну 2 двумя болтами 6, ввернутыми в тело шатуна. Фиксируется она относительно шатуна трехгранными шлицами по стыку и одним штифтом 4% запрессованным в тело шатуна и входящим в паз крышки. В верхнюю головку шатуна запрессована бронзовая втулка 1, в которой имеются канавка по наружному диаметру и четыре отверстия для подвода смазки. Для подачи масла в верхнюю головку в стержне шатуна просверлен канал 3.

По массе шатуны комплектуются с разновесом не более 14 г для одного двигателя. Масса шатуна обозначена трехзначным числом, выбитым на торце нижней головки шатуна, обозначающим сотни, десятки и единицы граммов.

Шатуны противолежащих цилиндров устанавливаются на шатунную шейку попарно (1 и 4, 2 и 5, 3 и 6). Затяжку шатунных болтов для исключения перекосов производят постепенно и поочередно, с окончательным усилием 20—22 кгс. м. Резьбу болтов перед сборкой смазывают дизельным маслом. После затяжки шатунные болты контрят замковыми шайбами 7, отгибая усики на грань головки болта (с мая 1975 г. вместо замковой шайбы устанавливается плоская шайба). Если шатунные вкладыши подобраны правильно, соответственно маркировке коленчатого вала, и нормально затянуты шатунные болты, нижняя головка шатуна должна свободно перемещаться по шейке коленчатого вала. Продольный люфт должен быть в пределах 0,35—0,66 мм. Зазор измеряют по торцам шатуна, так как ширина крышки меньше на 1 мм.

Шатунный подшипник состоит из двух вкладышей, изготовленных из биметаллической ленты со сплавом АБ—11. Верхний и нижний вкладыши взаимозаменяемые. Комплект шатунных подшипников на двигатель имеет обозначение 60.0305.00 с указанием номинала или ремонтного размера (табл. 1.).

Поршень отлит из алюминиевого сплава АЛ-25. В головке поршня в центре расположена камера сгорания открытого типа и четыре канавки под три компрессионных и одно маслосъемное кольцо. В двух бобышках расточены отверстия под поршневой палец, ось которого смещена относительно оси поршня на 3 мм. По наружной поверхности поршень имеет овальную форму с меньшим диаметром по оси расположения поршневого пальца. Юбка поршня по бокам укорочена.

Для обеспечения необходимого зазора между юбкой поршня и гильзой цилиндра поршни сортируются на две группы, которые маркируются буквами М и Б. Группа М — диаметр юбки поршня от 129,76 до 129,78 мм. Группа Б — диаметр юбки поршня свыше 129.78 до 129.80. Маркировка наносится ударным клеймом на донышке поршня. Замер наружного диаметра производится на расстоянии 41 мм от нижнего торца в плоскости, перпендикулярной оси поршневого пальца.

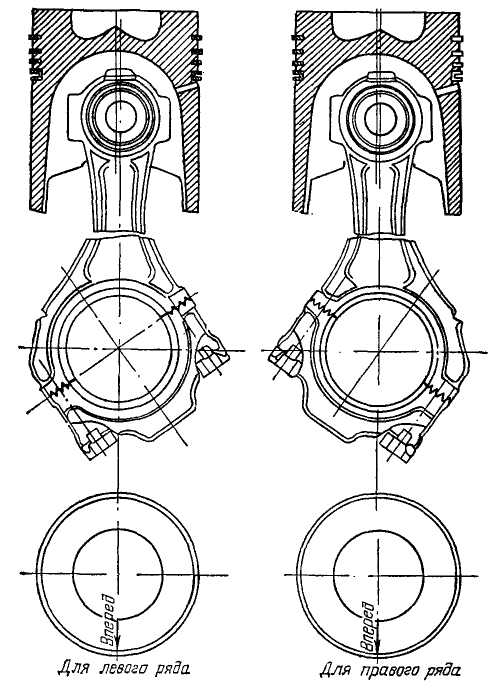

Поршни подбираются также по массе. Разность массы в одном комплекте — не более 7 г. Величина массы набита ударным клеймом на донышке поршня тремя цифрами, обозначающими сотни, десятки и единицы граммов. На донышке поршня нанесена стрелка. Так как ось поршневого пальца смещена, поршни с шатунами для правого и левого ряда цилиндров собирают, как показано на рис. 3.

Для левого ряда цилиндров при сборке шатун устанавливают относительно поршня широкой стороной нижней головки, а для правого ряда — узкой стороной в направлении стрелки на донышке поршня. Вторым признаком может служить величина фаски в расточке нижней головки шатуна под подшипник. На узкой стороне размер фаски 1—1,5 мм, а на широкой — 3—3,5 мм. При установке в цилиндры поршней в сборе с шатунами стрелки на всех поршнях должны быть направлены вперед (в сторону вентилятора).

Несоблюдение этих требований может привести к задиру поршней. Перед установкой шатуна шейку коленчатого вала и шатунные вкладыши протирают чистой салфеткой и смазывают дизельным маслом. Вкладыши должны плотно прилегать к постелям в шатуне и крышке и фиксироваться «усиком». Крышку шатуна ставят так, чтобы номера спаренности совпадали. Контровку шатунных болтов производят новыми замковыми шайбами.

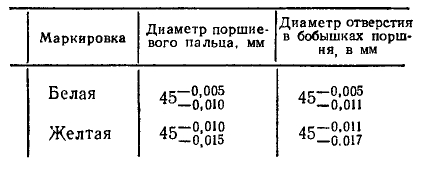

Поршневой палец — из стали 12ХН3А, полый, плавающего типа. Для обеспечения необходимого сопряжения с поршнем пальцы и поршни по диаметру отверстий в бобышках сортируются на две группы и маркируются двумя цветами краски: белой и желтой (табл. 2).

От осевого смещения поршневые пальцы фиксируются в бобышках поршня пружинными кольцами. Перед запрессовкой поршневого пальца поршень нагревают до 50-60°С В верхней головке шатуна поршневой палец устанавливается плотно, без ощутимого зазора, смазанный дизельным маслом, он должен перемещаться от усилия руки.

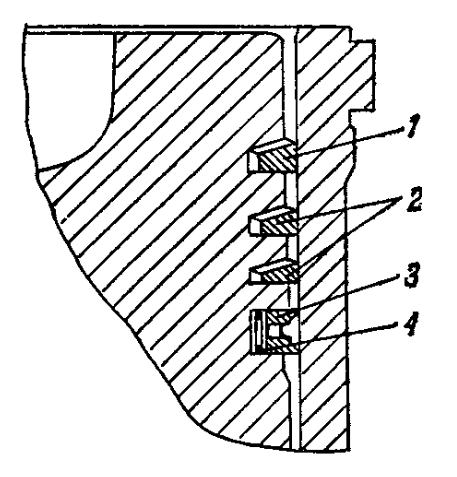

1 — верхнее компрессионное кольцо (хромированное); 2 — второе и третье компрессионные кольца; 3 — маслосъемное кольцо (хромированное); 4 — радиальный расширитель.

Компрессионные поршневые кольца — чугунные, имеют трапециевидное сечение (рис. 4), верхний торец кольца скошен под углом 10°. Первое компрессионное кольцо по наружному диаметру хромированное. Компрессионные кольца взаимозаменяемые с кольцами двигателей ЯМЗ-236 и А-01М. Маслосъемное кольцо коробчатой формы устанавливается с радиальным расширителем, который изготовлен из стальной ленты. Зазор в замке для всех колец — в пределах 0,45—0,75 мм. Комплект поршневых колец на двигатель имеет обозначение 60—03006.00. При сборке компрессионные кольца должны быть установлены вверх торцом, обработанным на конус, и свободно перемещаться в канавках поршня. Кольца устанавливаются и снимаются с помощью разжимных щипцов, чтобы исключить деформацию их и поломку. Перед установкой в цилиндр замки колец должны быть разведены в противоположные стороны, но не должны располагаться против отверстий под палец. Выполняя монтаж поршня в цилиндр, следует пользоваться специальной обжимкой, устанавливаемой на бурт гильзы.

[Справочник по тракторам Т-150 И Т-150К. Под редакцией профессора Б. П. Кашубы]

Статьи о КШМ двигателей тракторов: Кривошипно-шатунный механизм (КШМ); Кривошипно-шатунный механизм; Особенности эксплуатации КШМ; ТО КШМ и ГРМ двигателя трактора; Уход за кривошипно-шатунным механизмом