Механизмы поворота колесных тракторов служат для поддержания заданного направления движения трактора и изменения его в случае необходимости. Они состоят из рулевого механизма и рулевого привода.

Рулевые механизмы разделяют по передаточному числу на рулевые механизмы, с постоянным и переменным передаточными числами, по конструктивным признакам — на рулевые механизмы с шестерёнчатой передачей (цилиндрическими или коническими шестернями, реечной парой), с кулачковой передачей (кулачком специальной формы, улитками), с винтовой передачей (вильчатым рычагом, качающимся рулевым валом, поворачивающейся гайкой, зубчатой парой, двуплечим рычагом), с кривошипной передачей (одним или двумя скользящими пальцами, одним или двумя поворачивающимися пальцами), с червячной передачей и винтовой нарезкой на цилиндре, на глобоиде, на внутренней поверхности шара.

Рулевой привод состоит из рулевой трапеции (четырехзвенника, включающего балку переднего моста, рычаги поворотных цапф и поперечную тягу, соединенные при помощи шаровых шарниров) и продольной тяги 4

Рулевые трапеции классифицируют по конструктивным признакам (цельная и расчлененная) и по расположению относительно управляемого моста (передняя и задняя).

Шаровые шарниры классифицируют по форме шарового пальца (полносферические и двухсферические), по кинематике его элементов (простые и сложные), по способу устранения зазоров (автоматический, пружинный, клиновой).

Механизмы поворота должны поддерживать такое соотношение между углами поворота колес, при котором обеспечивается качение всех колес трактора без бокового скольжения, обеспечивать согласованность кинематических и силовых параметров рулевого и управляемых колес, легкость управления и высокую маневренность трактора.

Для выполнения первого требования предназначена рулевая трапеция. Легкость управления обеспечивается выбором рациональных значений кинематического и силового передаточных чисел и КПД механизма. Высокая маневренность обеспечивается при выполнении двух условий: во-первых, внутреннее управляемое колесо должно поворачиваться на угол 45…50°, во-вторых, выбором такого углового передаточного числа механизма поворота, при котором число оборотов рулевого колеса от среднего положения до каждого из крайних не должно превышать 2,5,..3.

Оценочными параметрами механизмов поворота являются кинематическое и силовое передаточные числа, зазор в зацеплении и КПД механизма в целом и его составных частей — рулевого механизма и привода. Кинематическое передаточное число механизмов может быть постоянным и переменным. В выполненных конструкциях оно составляет 20…25. КПД в среднем составляет 0,6…0,82 при передаче усилия от рулевого колеса к управляемым колесам (прямой КПД), а при передаче усилия в обратном направлении — 0,58…0,63 (обратный КПД).

Усилие на ободе рулевого колеса, необходимое для поворота управляемых колес, не должно превышать 500 Н. В противном случае следует применять усилитель рулевого управления. Диаметр рулевого колеса, тип соединения рулевого колеса с валом, присоединительные размеры установлены отраслевым стандартом ОСТ 37.001.062—75. На тракторах применяют рулевые колеса автомобилей ГАЗ (диаметр 425 мм) и ЗИЛ (диаметр 480 мм).

Основной задачей расчета рулевой трапеции является определение параметров рулевой трапеции ее параметров, чтобы при повороте трактора движение колес не сопровождалось боковым скольжением.

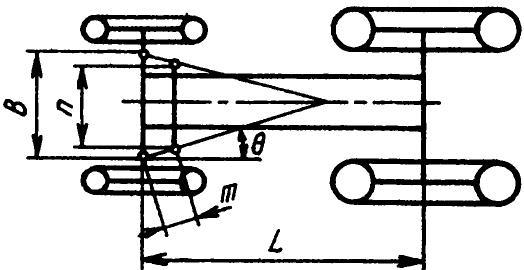

Параметрами рулевой трапеции являются, шкворневая колея В (рис. 1), расстояние и между центрами шаровых шарниров, длина рычагов т и угол Θ наклона рычагов поворотных цапф. По чертежу управляемого моста находят размеры шкворневой колеи В. В существующих конструкциях m=(0,16…0,25)×Вmin, где Вmin — минимальная колея трактора при ее изменении. Предварительно угол Θ можно рассчитать по формуле

tgΘ=

где αHmax и αBmax — максимальные углы поворота наружного

и внутреннего управляемых колес.

Если усилитель отсутствует, то расчетную нагрузку для различных элементов привода вычисляют, принимая во внимание его расположение и исходя из максимального значения момента сопротивления повороту управляемых колес. При наличии усилителя, когда он совмещен с рулевым механизмом, все элементы привода нагружены моментом на валу сошки, являющимся результатом одновременного действия усилия при максимальном давлении жидкости, и предельной силой 500 Н, приложенной к ободу рулевого колеса.

Тяги рассчитывают на устойчивость по продольному изгибу, принимая коэффициент запаса жесткости 1,5…2,5. Сошку и рычаги рассчитывают на совместный изгиб и кручение. Опасным является сечение у основания рычага. Шаровые пальцы выходят из строя вследствие износа сферической головки или поломки хвостовика.

Тяги выполняют из бесшовных труб (сталь 20, 30 или 35), этим достигается необходимая жесткость при малой массе. Тягам придают формы, отвечающие компоновочным требованиям. Рычаги и сошку изготовляют с переменным по длине эллиптическим сечением, что обеспечивает требуемую прочность и жесткость. Материал — стали 35Х, 40, 40Х и 40ХН. Сошку сопрягают с валом шлицевым соединением. Для беззазорной посадки отверстие в сошке и конец вала выполняют коническими, а для правильной установки сошки на валу предусматривают метки или несимметрично расположенные несколько шлицев. Для изготовления шаровых пальцев и вкладышей применяют стали 12ХНЗА, 18XFT, 20XH.

Рабочие поверхности пальцев и вкладышей цементируют на глубину 1.5…3 мм, твердость после объемной закалки HRC 56…63.

Производство рулевых механизмов для отечественных колесных машин регламентировано отраслевым стандартом ОСТ 37.001.013—76, который определяет типы рулевых механизмов в зависимости от массы машины, приходящейся на управляемый мост, а также ряд параметров этих механизмов. Предусмотрено применение только двух типов механизмов: червячно-роликового (для машин с вертикальной нагрузкой на мост до 25 кН при отсутствии усилителя и до 40 кН с усилителем рулевого управления) и винтореечного (при большей нагрузке).

Рулевой механизм размещают так, чтобы, во-первых, центр шарового пальца сошки при повороте ее вала перемещался в плоскости, параллельной продольной плоскости трактора; во-вторых, чтобы при нейтральном положении сошки центр ее шарового пальца совпал с центром качания колеса на упругом элементе подвески. Этим исключается возможность возникновения нежелательных угловых колебаний колес вокруг шкворней при вертикальных колебаниях трактора.

Глобоидный червяк и ролик обладают достаточными прочностью и жесткостью при изгибе. Поэтому основное внимание уделяется повышению их износостойкости и контактной прочности путем ограничения напряжения сжатия контактирующих поверхностей.

Червяк изготовляют из сталей 35Х или ЗОХН. Ролики выполняют с двумя или тремя гребнями из цементуемых сталей 12ХНЗА или 15ХМ.

Усилитель рулевого управления применяют для облегчения труда оператора и повышения активной безопасности трактора.Он состоит из силового цилиндра, распределителя и насоса, который выполняется в виде отдельного агрегата и устанавливается, на двигателе. Основные параметры этих устройств предусмотрены ОСТ37.001.083-76.

При проектировании усилителя определяют основные параметры силового цилиндра (диаметр, ход штока), необходимую подачу насоса, размеры распределителя и трубопроводов. Размеры усилителя выбирают такими, чтобы обеспечить поворот управляемых колес или складывание сочлененной машины на месте при приложении к рулевому колесу усилия, не превышающего допустимого. Подача насоса гидросистемы определяется объемом гидроцилиндра, числом Zmax оборотов рулевого колеса при повороте управляемых колес из одного крайнего положения в другое и допустимой частотой вращения [n] рулевого колеса оператором.

Для тракторов класса 0,6…2 zmax = 2…3 и [n] = 1,5 с-1. Для тракторов классов 3…8, самоходных комбайнов и шасси zmax = 3…4 и [n] = 0,85… 1,5 c-1.

Диаметр силового цилиндра находят после того, как из компоновочных соображений будет определен ход поршня гидроцилиндра. При отсутствии реактивных элементов усилие предварительного сжатия пружин определяют по допустимому усилию на рулевом, колесе. Продолжительность заполнения силового цилиндра жидкостью должна быть равна времени, которое необходимо оператору для поворота рулевого колеса из одного крайнего положения в другое.

Диаметр золотника распределителя определяют исходя из допустимых потерь давления 0,04…0,08 МПа при нейтральном его положении. Ход золотника (обычно 0,2…0,5 мм) до начала перекрытия должен обеспечивать высокую чувствительность усилителя.

Силовой цилиндр, скомпонованный совместно с рулевым механизмом, имеет корпус, изготовленный как одно целое с картером рулевого механизма, и поршень, изготовленный как одно целое с рейкой. Если силовой цилиндр выполняют в виде отдельного агрегата, его корпус отливают из сталей 35, 40 или выполняют из цельнотянутой трубы. Зеркало цилиндра обрабатывают до чистоты, когда Ra = 0,31…0,63, при твердости НВ 241…285.

Поршень отливают из чугуна СЧ 15. Шток поршня изготовляют из сталей 40 или 45. Для повышения долговечности уплотнительного кольца, установленного в крышке цилиндра, шток хромируют и полируют.

Распределитель представляет собой золотниковое устройство, управляющее потоком рабочей жидкости и состоящее из корпуса, золотника, центрирующего элемента и реактивного устройства.

Для уменьшения частоты вращения рулевого колеса при случайных поворотах управляемых колес рекомендуется встраивать распределитель в рулевой механизм так, чтобы из-за низкого обратного КПД рулевого механизма внешние воздействия на управляемые колеса не действовали на распределитель.

Центрирующие элементы служат для установки золотника в нейтральное положение. Предварительную затяжку пружин выбирают из условия обеспечения силы 25… 100 Н, при которой включается усилитель. Диаметры золотников выбирают таким образом, чтобы сила на рулевом колесе при достижении максимального давления в силовом цилиндре не превышала 100…150 Н. Действие реактивного элемента должно создавать у оператора «чувство дороги».

Широкое распространение получают гидроусилители рулевого управления с гидравлической обратной связью. Обратная связь может осуществляться с помощью дозирующих цилиндра или насоса, следящего цилиндра. Рулевое управление с чисто гидравлической связью рулевого колеса с управляемыми колесами называется объёмным гидравлическим управлением и выполняется по одноконтурной или двухконтурной схеме. [Тракторы. Проектирование, конструирование и расчет Ксеневич И.П. 1991 г.]

Похожие материалы

- Рулевое управление

- Неисправности рулевого управления трактора

- Рулевое управление трактора ДТ-20

- Рулевое управление трактора Т-25

- Рулевые механизмы колесных тракторов

- Рулевое управление колесных тракторов

- Рулевое управление колесного трактора поворотом колес

- Рулевое управление дизельных колесных тракторов