Неисправности и техническое обслуживание КШМ двигателя. В процессе работы двигателя происходит износ деталей кривошипно-шатунного механизма, ослабление болтов крепления головки цилиндров и отложение нагара на днище поршня и в камере сгорания.

При износе цилиндров, поршней и колец величина зазоров между ними увеличивается. Увеличение зазоров вызывает уменьшение компрессии в цилиндрах, прорыв газов в поддон картера, проникновение масла в камеру сгорания, что приводит к снижению мощности двигателя, увеличению расхода масла и топлива, пригоранию поршневых колец, интенсивному нагарообразованию в камере сгорания и возникновению дымления.

При износе поршневых пальцев и втулок верхней головки шатуна появляются звонкие металлические звуки, которые прослушиваются при работе двигателя. В результате износа шатунных и коренных подшипников величина зазоров между шейками коленчатого вала и подшипниками увеличивается, что вызывает ухудшение смазки и появление недопустимых стуков.

Указанные неисправности можно предупредить, если своевременно проводить техническое обслуживание и устранять возникающие недостатки.

Уход за кривошипно-шатунным механизмом состоит в прослушивании двигателя с целью определения ненормальных стуков, проверке компрессии, проверке дымления отработавших газов на выпуске, проверке и подтяжке креплений головки цилиндров, очистке днища поршней и камер сгорания от нагара и проверке течи масла.

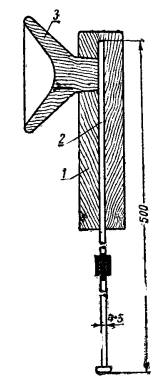

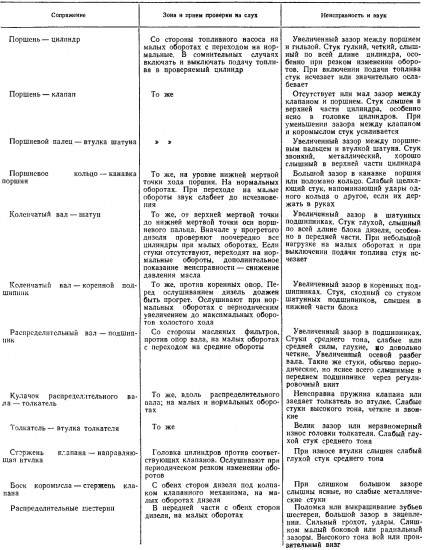

Прослушивание двигателя с целью определения стуков и причин, их вызывающих, производится на прогретом двигателе с помощью фонендоскопа, состоящего из стержня с мембраной и двух трубок со слуховыми наконечниками. Сильный глухой стук низкого тона, хорошо прослушиваемый в нижней части блок-картера, появляется при износе коренных подшипников. Износ шатунных подшипников сопровождается более слабыми стуками, которые хорошо прослушиваются на стенках блок-картера в местах, соответствующих в.м.т. и н.м.т.

Износ поршневого пальца сопровождается звонким металлическим стуком, который хорошо прослушивается через стенку блок-картера в местах, соответствующих верхнему и нижнему положению поршневого пальца. При обнаружении стуков, характеризующих большие износы деталей, следует двигатель немедленно остановить и устранить неисправность.

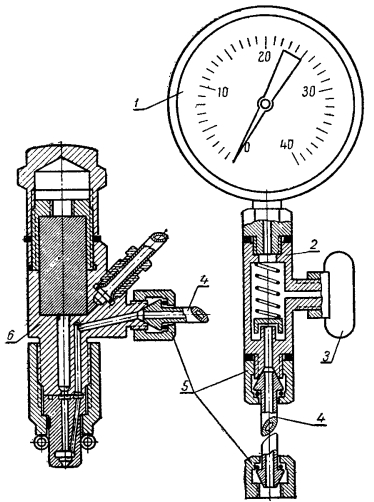

Проверка компрессии или давления в конце хода сжатия в цилиндрах двигателя производится на прогретом двигателе (до 70 — 80° С) с помощью компрессометра, состоящего из трубки, один конец которой соединен с манометром, а второй, снабженный резиновым наконечннком. устанавливают в отверстие для свечи (или форсунки). Компрессометр последовательно устанавливают во все цилиндры. Если компрессия недостаточна или разница в компрессии отдельных цилиндров велика, необходимо двигатель остановить и устранить неисправность.

При работе двигателя необходимо проверять дымление отработавших газов на выпуске. Дымный выхлоп с синеватым оттенком свидетельствует о большом проникновении масла в камеру сгорания вследствие износа цилиндров, поршней и колец. При обнаружении выхлопа с синеватым оттенком следует двигатель остановить и устранить неисправность.

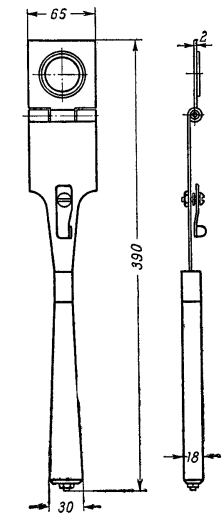

Для проверки крепления головки цилиндров, применяют динамометрический ключ, который обеспечивает затяжку гаек и болтов с определенной величиной момента затяжки. Подтяжка гаек и болтов, производится в определенном порядке: начинают со средних и последовательно подтягивают гайки, расположенные от средних справа и слева (для холодного двигателя ЗИЛ-130 момент затяжки 70 — 90 Н·м).

Очистка днищ поршней и камер сгорания от нагара без разборки двигателя производится при помощи смеси, состоящей из 40% ацетона, 40% керосина и 20% масла. В отверстие свечи (или форсунки) каждого цилиндра заливают на ночь по 30—50 см3 смеси.

При снятой головке цилиндра нагар с днища поршней и камер сгорания очищают с помощью щеток и скребков из мягкого металла с предварительным размягчением нагара керосином. Следует систематически следить за состоянием прокладки между блок-картером и поддоном и сальников коленчатого вала, не допуская течи масла.

Неисправности механизма газораспределения и техническое обслуживание. Основные неисправности механизма газораспределения: нарушение плотности посадки клапанов в гнезда и увеличение осевого перемещения распределительного вала.

Признаком нарушения плотности посадки клапанов служат уменьшение компрессии в цилиндрах, периодические хлопки во впускных или выпускных трубопроводах и падение мощности. Причиной нарушения плотности посадки клапанов может быть изменение нормальной величины зазоров между стержнями клапанов и коромыслами, или толкателями, заедание стержней клапанов направляющих втулках, наличие нагара или повреждений на фасках клапанов и гнезд, и потеря упругости или поломка клапанных пружин.

При увеличении или уменьшении зазоров между стержнями клапанов и коромыслами (толкателями) по сравнению с нормальной величиной зазора, рекомендуемого заводом-изготовителем, нарушается плотность посадки клапанов в гнезда, появляются стуки в клапанном механизме, ухудшаются наполнение цилиндров горючей смесью или воздухом и очистка их от отработавших газов, что приводит к падению мощности и повышению расхода топлива.

Указанные неисправности можно предупредить, если своевременно проводить техническое обслуживание (уход) и устранять возникающие неполадки.

Уход за механизмом газораспределения состоит в проверке и регулировке зазоров у клапанов и декомпрессионного механизма, состояния стержней клапана и направляющих втулок, состояния гнезд и фасок клапанов, состояния клапанных пружин, креплений деталей механизма газораспределения, а также проверке и восстановлении нормальной величины осевого зазора распределительного вала.

Проверка и регулировка зазоров у клапанов и декомпрессионного механизма производятся пластинчатым щупом в последовательности, соответствующей порядку работы цилиндров, начиная с первого цилиндра. Зазоры считаются установленными правильно, если щуп толщиной, равной величине нормального зазора, свободно проходит. Если зазоры у клапанов и декомпрессионного механизма отличаются от нормальных значений, то их следует регулировать.

Для регулировки зазоров у клапанов следует отпустить контргайку (см. рис.) регулировочного винта 5 и, ввертывая или вывертывая его, установить требуемый зазор. Затянув контргайку винта, вторично проверяют зазор. Таким же образом регулируют зазоры у клапанов других цилиндров в последовательности, соответствующей порядку работы цилиндров. Регулировку зазоров в декомпрессионном механизме выполняют одновременно с регулировкой зазоров в клапанах.

Периодически необходимо проверять состояния стержня клапана и направляющей втулки. При обнаружении заедания стержня клапана во втулке вследствие засорения ее нагаром следует вынуть клапан, очистить втулку от нагара и при необходимости отшлифовать стержень и втулку.

Периодически необходимо проверять состояния гнезд и фасок клапанов и при обнаружении нагара на фасках клапанов нагар удалить с помощью скребка из мягкого металла. В случае наличия на гнездах и фасках клапанов небольших повреждений следует произвести притирку клапанов. Клапаны притирают специальной пастой. Периодически необходимо проверять состояние клапанных пружин и в случае потери упругости или поломки пружин заменить их новыми.

Следует систематически проверять крепление кронштейнов осей коромысел и других деталей и при необходимости подтягивать их. Нормальную величину осевого зазора распределительного вала у двигателей (ЗИЛ-130, ГАЗ-БЗ и др.) восстанавливают заменой упорного фланца и уменьшением высоты распорного кольца. [Панкратов Г. П. Двигатели внутреннего сгорания. Автомобили, тракторы и их эксплуатация. 1979 г.]

- Статьи по теме:

- Двигатель Д-21 трактора Т-25

- Одноцилиндровый четырехтактный двигатель Д-20

- Четырехтактный четырехцилиндровый дизель Д-54А

- Четырехтактный двигатель Д-260.2

- Дизельный двигатель Д-160

- Корпус дизеля ЯМЗ-240Б (ЯМЗ-238НБ)

- Корпусные детали дизеля СМД-66 (СМД-86)

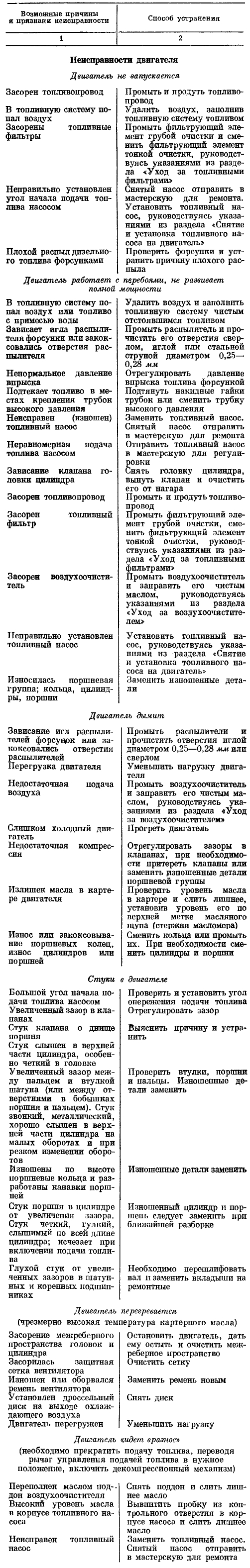

- Падение мощности и стук в двигателе трактора

- Падение мощности, дымление, проверка на слух дизеля

- Неисправности двигателя трактора Т-25

- Неисправности двигателя трактора Т-130М

- Неисправности дизеля тракторов семейств МТЗ и ЮМЗ

[Герасимов А.Д. и др. Трактор Т-25. 1972 г.]

[Герасимов А.Д. и др. Трактор Т-25. 1972 г.]