Наиболее сложным агрегатом топливной системы является топливный насос. Он служит для подачи топлива под высоким давлением через топливопроводы и форсунки в камеры сгорания. Топливо подается в строго определенные моменты, необходимые для нормальной работы дизеля, и в количествах, соответствующих его нагрузке и частоте вращения коленчатого вала.

Количество подаваемого топлива регулируется автоматически регулятором. На дизеле СМД-66 применен топливный насос НД22/6Б4 — двухплунжерный, распределительного типа, с изменением окончания подачи топлива, снабженный всережимным механическим регулятором прямого действия, поршневым подкачивающим насосом с насосом ручной прокачки топлива.

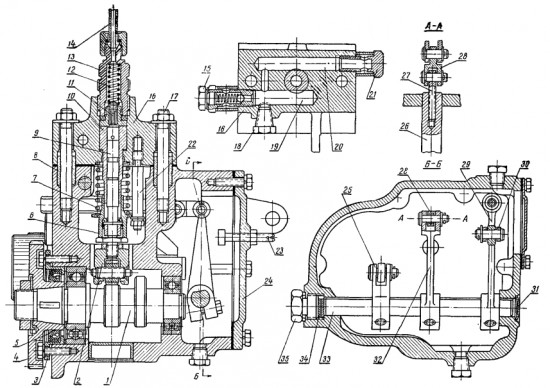

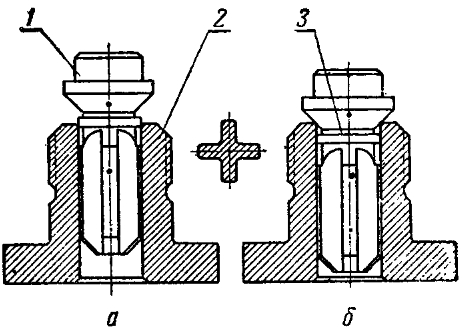

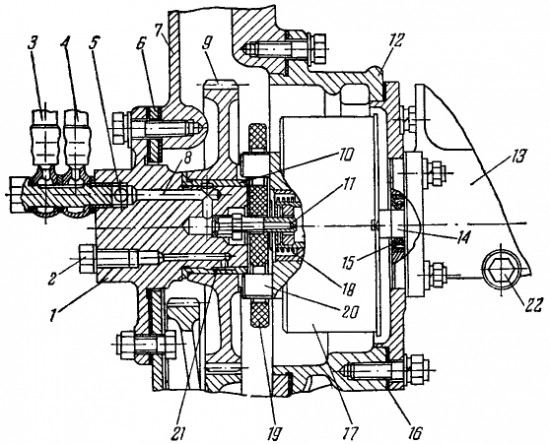

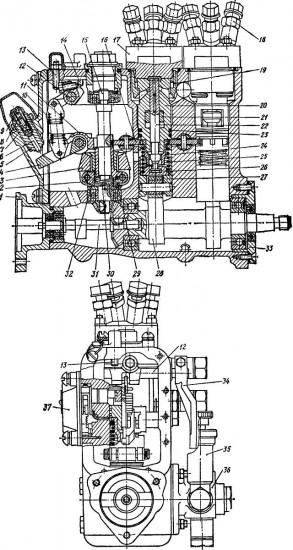

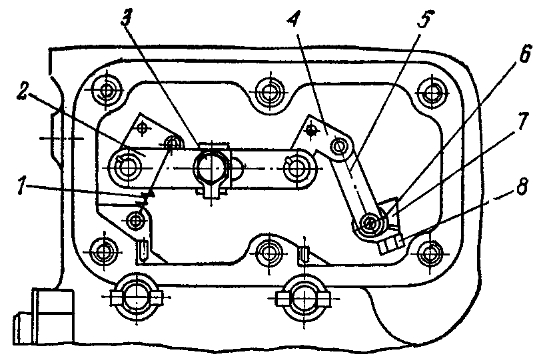

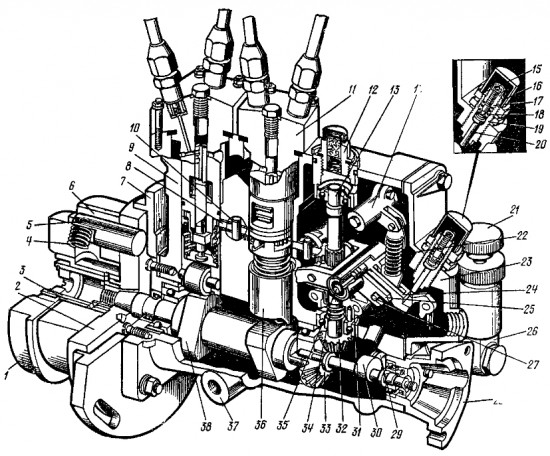

1 — ведущая полумуфта; 2 — ведомая полумуфта; 3 — втулка ведущей полумуфты; 4 — пружина автоматической муфты: 5 — ось груза; 6 — груз автоматической муфты; 7 — установочный фланец; 8 — промежуточная шестерня привода плунжера; 9 — корпус насоса; 10 — кронштейн промежуточной шестерни; 11 — секция высокого давления; 12 — сапун; 13 — вал регулятора; 14 — рычажная втулка пружины регулятора; 15 — ограничитель хода штока корректора; 16 — гайка; 17 — винт корректора; 18 — пружина корректора; 19 — корпус корректора; 20 — шток корректора; 21 — насос ручной прокачки топлива; 22 — пружина регулятора; 23 — задняя крышка; 24 — рычаг корректора; 25 — вильчатый рычаг регулятора; 26 — подкачивающий насос; 27 — ось серьги пружины; 28 — корпус привода тахоспидометра; 29 — толкатель подкачивающего насоса; 30 — эксцентриковый вал; 31 — ступица регулятора; 32 — ведомая шестерня; 33 — ведущая шестерня; 34 — демпферная пружина; 35 — ось вильчатого рычага; 36 — толкатель плунжера; 37 — сливное отверстие; 38 — кулачковый вал.

Топливный насос имеет две секции высокого давления 11 (рис. 1), расположенные в вертикальных расточках корпуса 9. Там же находятся толкатели 36. Корпус отлит из алюминиевого сплава. В горизонтальных расточках корпуса на шариковых подшипниках установлен кулачковый вал 38. В задней полости корпуса размещен механизм регулятора. Для доступа к регулятору в корпусе насоса имеется люк, закрытый крышкой 23.

С левой стороны в корпусе расположена рычажная система привода дозаторами, закрытая боковой крышкой. С правой стороны в расточке корпуса установлен подкачивающий насос 26.

Кулачковый вал 38 изготовлен из легированной стали 18Х2Н4МА. Поверхность вала, за исключением переднего конического резьбового конца, цементована и закалена до твердости НRCэ 58.

На валу имеются два трехгранных кулачка — каждый для одной из двух секций. Кулачки выполнены с профилем, обеспечивающим высокие скорости подъемов плунжера в момент впрыскивания топлива.

На переднем коническом конце вала с помощью шпонки установлена автоматическая муфта с кулачками для привода топливного насоса. К пазам заднего торца вала подсоединена коническая ведущая шестерня 33 привода регулятора, расположенная на эксцентриковом валу 30.

Движение от кулачкового вала к плунжерам секций высокого давления передается двумя роликовыми толкателями 36.

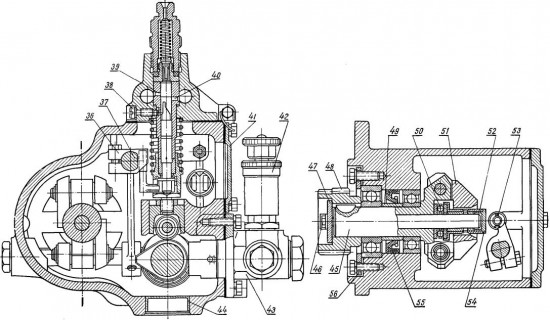

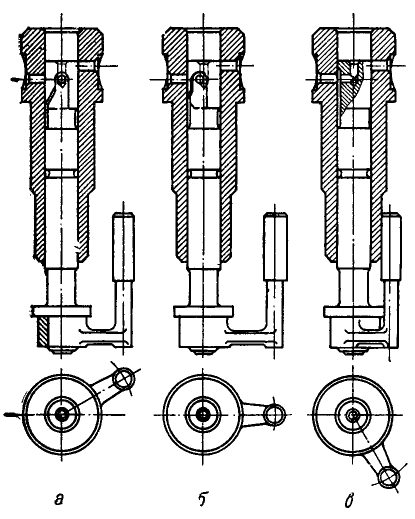

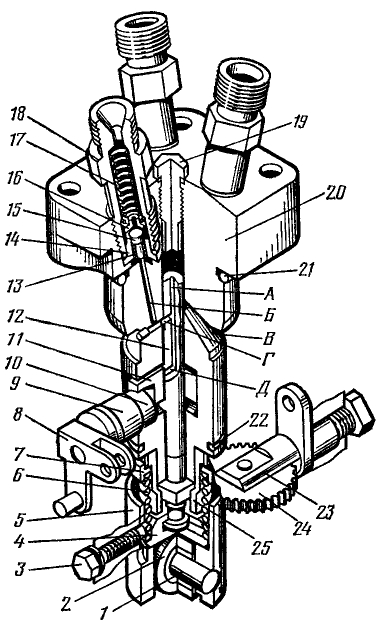

1 — ось ролика толкателя; 2 — ролик толкателя; 3 — установочный винт; 4 — нижняя тарелка пружины; 5 — корпус толкателя; 6 — пружина; 7 — верхняя тарелка пружины; 8 — рычаг поводка привода дозатора; 9 — втулка поводка привода дозатора; 10 — поводок привода дозатора; 11 — дозатор; 12 — плунжер; 13 — пружина обратного клапана; 14 — седло нагнетательного клапана; 15 — обратный клапан; 16 — нагнетательный клапан; 17 — пружина нагнетательного клапана; 18 — штуцер линии высокого давления; 19 — пробка втулки плунжера; 20 — втулка плунжера; 21 — уплотнительное кольцо секции; 22 — уплотнительное кольцо втулки; 23 — кронштейн промежуточной шестерни; 24 — промежуточная шестерня вращения плунжера; 25 — зубчатая втулка; А — Центральное отверстие плунжера; Б — сверления к штуцеру подачи топлива; В — впускное отверстие; Г — распределительное отверстие; Д — отсечное отверстие.

Корпус 5 (рис. 2) толкателя изготовлен из стали 20Х, цианированный и термообработанный до твердости не менее НRCэ 55. В прорези корпуса на оси 1 (диаметром 8 мм) установлен ролик 2. Ось толкателя изготовлена из стали 18Х2НМА, ролик — из стали ШХ-15. Все эти детали термообработаны до твердости НRCэ 58 …62.

Высокие требования к прочности и износостойкости деталей толкателя вызваны тем, что в процессе работы он испытывает значительные нагрузки, а повышенный износ деталей толкателя нарушает нормальную подачу топлива в цилиндры. От проворота вокруг своей оси толкатель зафиксирован с помощью установочного винта 3, ввернутого в корпус насоса и входящего цилиндрическим концом в продольный паз корпуса толкателя. Топливо подается и распределяется по цилиндрам секциями высокого давления, каждая из которых состоит из втулки 20, в центральном отверстии которой перемещается плунжер 12 и совершает вращательное движение вокруг своей оси с помощью зубчатой втулки 25. На плунжере расположен дозатор 11. Втулка, плунжер и дозатор по сопрягаемым между собой поверхностям тщательно обработаны и составляют прецизионные пары. Зазор в сопряжении втулка — плунжер находится в пределах 0,001 … 0,0022 мм, а в сопряжении дозатор — плунжер — 0,0002 … 0,0013 мм. Замена деталей в прецизионных парах не допускается. Все эти детали изготовлены из стали 25Х5М, азотированы и термообработаны до твердости HV 850. Центральное отверстие втулки плунжера закрыто резьбовой пробкой 19, которую затягивают моментом 90… 100 Н·м (9… 10 кгс·м), и уплотнено прокладкой. Во избежание разгерметизации надплунжерного пространства нарушать это соединение не рекомендуется.

Установленное в канавке втулки плунжера резиновое уплотнительное кольцо 22 разделяет топливную и масляную полости насоса.

На нижнюю часть плунжера, в сечении которой — квадрат, надета зубчатая втулка 25. Такое соединение обеспечивает относительное перемещение плунжера вдоль оси втулки и совместное вращение зубчатой втулки и плунжера.

Плунжер опускается с помощью пружины 6, упирающейся верхним торцом в тарелку 7, а нижним — в тарелку 4. Верхняя тарелка находится на втулке плунжера, а нижняя о помощью выточки и паза соединена с его хвостовиком.

Секция высокого давления в сборе удерживается монтажной чекой, которую вставляют в отсечное отверстие Д плунжера при извлечении секции из корпуса насоса.

Крепят секцию высокого давления в корпусе насоса с помощью четырех шпилек и уплотняют резиновым кольцом 21. Монтажную чеку хранят в специальном гнезде корпуса насоса под боковой крышкой.

Всасывание и нагнетание топлива происходит через систему каналов, расположенных во втулке и плунжере.

При движении плунжера вниз надплунжерное пространство через отверстия В заполняется топливом; при движении вверх часть топлива из этого пространства вытесняется обратно через те же отверстия, пока кромка плунжера их не перекроет. Начинается нагнетание топлива. В этот момент распределительный паз на поверхности плунжера в конце отверстия Г совпадает с радиальным сверлением во втулке плунжера. Топливо из надплунжерного пространства по отверстиям А и Г поступает в сверление Б к штуцеру, и происходит подача топлива к форсунке соответствующего цилиндра. Все это длится до тех пор, пока отсечное отверстие Д своими кромками не выйдет из дозатора. Давление в надплунжерном пространстве резко падает (отсечка), и подача топлива к цилиндру прекращается.

Цикл повторяется, но за счет вращения плунжера топливо подается к следующему цилиндру в соответствии с порядком их работы.

Количество подаваемого в цилиндр топлива определяется положением дозатора. Чем выше он установлен, тем больше топлива поступает в цилиндр. При крайнем нижнем положении дозатора подача топлива прекращается, так как впускные отверстия В перекроются плунжером после того, как отсечное отверстие Д выйдет из дозатора.

Таким образом, количество подаваемого в цилиндр топлива определяется продолжительностью подачи. Начало подачи соответствует одному и тому же моменту — моменту перекрытия всасывающих отверстий кромкой плунжера, а окончание подачи зависит от положения дозатора.

В зависимости от режима работы и нагрузки дизеля дозатор устанавливают регулятором в определенное положение.

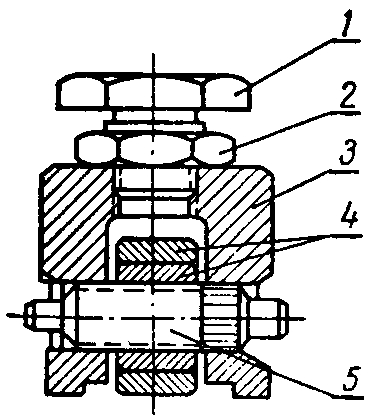

Нагнетательные клапаны топливного насоса — двойного действия и расположены в штуцерах высокого давления, ввернутых во втулку плунжера. Клапан состоит из седла 14, собственно нагнетательного клапана 16 о пружиной 17 и обратного клапана 15 о пружиной 13, Седло, нагнетательный и обратный клапаны изготовлены из стали ШХ-15 и термообработаны до твердости не менее HRCэ 60. Уплотнительные поверхности седла и клапанов тщательно обработаны для обеспечения их герметичности.

Под давлением топлива, создаваемого плунжером, нагнетательный и обратный клапаны, преодолевая действие пружины 17, приподнимаются, пропуская топливо по трубопроводу высокого давления к форсунке.

При отсечке топлива давление в надплунжерном пространстве и подводящих каналах резко падает, нагнетательный клапан 16 под действием пружины 17 и давления топлива в трубопроводе садится в седло 14, перекрывая доступ топлива обратно в надплунжерное пространство. Топливо под действием избыточного давления, возникшего в трубопроводе при закрытии иглы форсунки, поступает по центральному сверлению нагнетательного клапана к обратному клапану, и, преодолевая сопротивление пружины 13% приоткрывает его. За счет частичного выхода топлива в подклапанное пространство трубопровод разгружается. Давление в нем падает, игла распылителя закрывает отверстия форсунки, происходит отсечка топлива.

Во вращение плунжеры приводятся от вертикального вала 13 (см. рис. 1) регулятора, заодно о которым выполнена прямозубая шестерня о 12 зубьями и модулем 1 мм.

Между шестерней вала регулятора и зубчатой втулкой 25 (см. рис. 2) установлена промежуточная шестерня 24. Между зубчатыми втулками секций — промежуточная шестерня 8 (см. рис. 1). Шестерни установлены на осях в прорезях кронштейнов, которые закреплены в корпусе насоса.

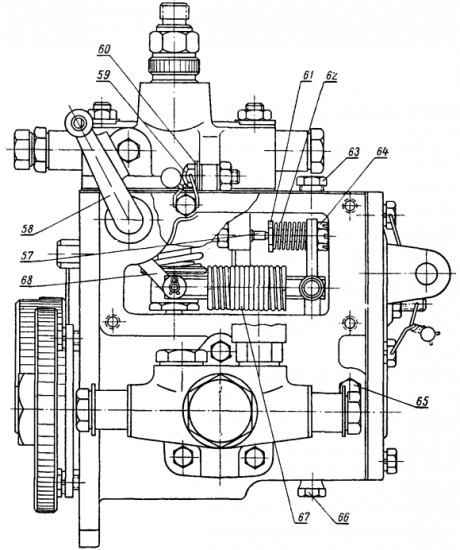

Регулятор топливного насоса — механический всережимный прямого действия с корректором подачи топлива и автоматическим обогатителем.

Вал регулятора 13 расположен вертикально и вращается в двух шариковых подшипниках. Он приводится во вращение парой конических шестерен 33 и 32 от кулачкового вала. Передаточное число к валу регулятора равно 2, т. е. вал регулятора имеет частоту вращения вдвое больше, чем кулачковый вал.

На валу регулятора свободно установлена ступица 31, с которой шарнирно соединены два груза регулятора. Вращение от вала к ступице с грузами передается через демпферную пружину 34, которая воспринимает динамические нагрузки при резком изменении частоты вращения и предохраняет от них механизм регулятора.

На цилиндрической части ступицы грузов свободно перемещается муфта регулятора, опирающаяся своим нижним торцом на два шариковых подшипника. На верхнем торце муфты находится вильчатый рычаг 25 с двумя шариковыми подшипниками, установленными в концах вилки.

Рычаги 25 и 24 помещены на оси 35, закрепленной в корпусе насоса. Удлиненный конец вилки рычага 25 коленчатой формы и концом выходит в боковой люк корпуса насоса. На этом конце имеется эксцентриковый палец для соединения с тягами привода дозаторов. Со стороны рычага корректора вильчатый рычаг имеет два коротких конца с вырезами (проушинами), в которые входит ось 27 серьги пружины 22 регулятора. Проушины по ширине несколько больше, чем диаметр оси, за счет чего вильчатый рычаг может поворачиваться относительно рычага корректора.

Пружина 22 регулятора своими концами закреплена в серьгах, с помощью которых она одним концом соединяется с рычагом корректора, а другим — с рычажной втулкой 14, закрепленной на оси рычага управления (расположен с наружной стороны насоса). Поворот рычага управления вместе с осью и рычажной втулкой в одну сторону ограничивается упором в винт максимальной частоты вращения, а в другую — упором в винт «Стоп». В резьбовое отверстие верхней крышки установлен сапун 12.

Основное условие автоматического регулирования подачи топлива — сохранение частоты вращения коленчатого вала дизеля, установленной для данных условий работы, при изменении внешней нагрузки. При возрастании нагрузки подача топлива должна увеличиваться, а при снижении — уменьшаться.

Во время работы регулятора под действием пружины 22 и центробежной силы грузов рычажная система перемещается, устанавливая дозаторы в положение, соответствующее заданному режиму работы дизеля.

При повышении внешней нагрузки частота вращения снижается, уменьшается центробежная сила грузов и рычажная система усилием пружины перемещает дозаторы в положение увеличенной подачи топлива. При снижении внешней нагрузки частота вращения увеличивается и возрастает центробежная сила грузов, которая через рычажную систему перемещает дозаторы в положение уменьшенной подачи топлива.

Режим работы дизеля устанавливают поворотом рычага управления. При выключении подачи топлива рычаг управления поворачивают до упора рычажной втулки 14 в винт «Стоп». Пружина 22 перемещает рычаг 24 корректора вниз, а вместе с ним и вильчатый рычаг 25. Через систему тяг дозаторы устанавливаются в крайнее нижнее положение — положение выключенной подачи.

При пуске дизеля рычаг управления поворачивают в положение полной подачи топлива до упора рычажной втулки в винт максимальной частоты вращения. Под действием пружины регулятора рычаг корректора поднимается до упора в шток 20. Вильчатый рычаг перемещает дозаторы в крайнее верхнее положение — положение максимальной подачи топлива. Дополнительно вильчатый рычаг перемещается пружиной пуска до упора нижнего торца проушины в ось 27 серьги. Это дает возможность увеличить цикловую подачу топлива при пуске (автоматическое обогащение).

При увеличении частоты вращения до максимальной холостого хода под действием центробежной силы грузы регулятора расходятся и поднимают муфту регулятора. Усилие от центробежных сил грузов через муфту передается на вильчатый рычаг 25. Верхней стороной проушин рычаг опирается на ось 27 серьги и растягивает пружину 22 регулятора, усилие которой уравновешивается центробежной силой грузов, и дозаторы устанавливаются в положение, соответствующее необходимой подаче топлива. Рычаг 24 корректора отходит от штока 20.

При дальнейшем увеличении нагрузки частота вращения вала регулятора снижается, уменьшается центробежная сила грузов и под действием пружины регулятора в работу вступает корректор.

Корректор состоит из корпуса 19, штока 20, пружины 18, винта 17, ограничителя 15 штока.

Рычаг корректора, нажимая на шток 20, перемещает его и вместе с основным рычагом поворачивается, устанавливая дозаторы в положение увеличенной цикловой подачи топлива.

Параметры пружины корректора обеспечивают участок постоянной мощности дизеля в диапазоне частот вращения от 1900 до 1750 мин-1. [Трактор ДТ-175С. Шевчук В.П. и др. 1988 г.]