Топливный насос предназначен для подачи под давлением к форсунке каждого цилиндра одинаковой точно отмеренной порции топлива, соответствующей режиму работы дизеля, в момент, обеспечивающий хорошие условия смесеобразования и сгорания.

В автотракторных дизелях наибольшее распространение получили топливные насосы золотникового типа с постоянным ходом плунжера. В этих насосах количество подаваемого топлива регулируют поворотом плунжера. В качестве примера рассмотрим конструкцию и принцип действия топливного насоса марки 4ТН9х10 (четырехплунжерный топливный насос с диаметром плунжера 9 мм и ходом плунжера 10 мм).

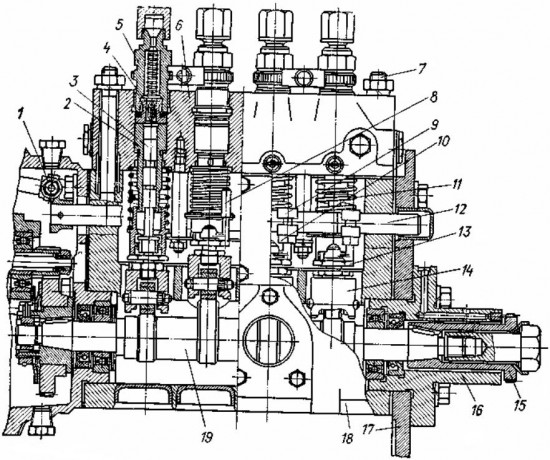

Устройство насоса. Он (рис. 1) состоит из корпуса 18, кулачкового вала 19, головки 6, четырех секций насоса и механизма регулирования количества подаваемого топлива.

Корпус представляет собой отлитую из чугуна жесткую коробку, к которой крепят головку с помощью болтов 7 и в которой размещают узлы и детали насоса. Корпус внутри имеет горизонтальную перегородку, которая делит его на верхнюю и нижнюю полости. В верхней полости размещены механизм регулирования количества подаваемого топлива и выступающие из головки части плунжерных пар, а в нижней — кулачковый вал 19. В горизонтальной перегородке имеются четыре отверстия, в которых установлены толкатели 14. С правой стороны корпуса имеется прилив для установки топливоподкачивающего насоса. К заднему торцу корпуса крепят регулятор частоты вращения, а к переднему торцу — плиту 17 и установочный фланец 16.

Кулачковый вал служит для периодического перемещения плунжеров из нижнего положения в верхнее. Вал установлен на шариковых подшипниках. Он имеет четыре кулачка тангенциального профиля и эксцентрик для привода в действие топливоподкачивающего насоса. Вал приводится во вращение от шестерни, установленной на фланец 16. Шестерня соединяется с валом с помощью шлицевой втулки 15, которая насажена на его конический хвостовик. На конце вала со стороны регулятора закреплена шестерня, с помощью которой приводится во вращение механизм регулятора. Кулачковый вал у четырехтактных дизелей вращается в два раза медленнее коленчатого вала. Вал изготовляют штамповкой из углеродистой стали.

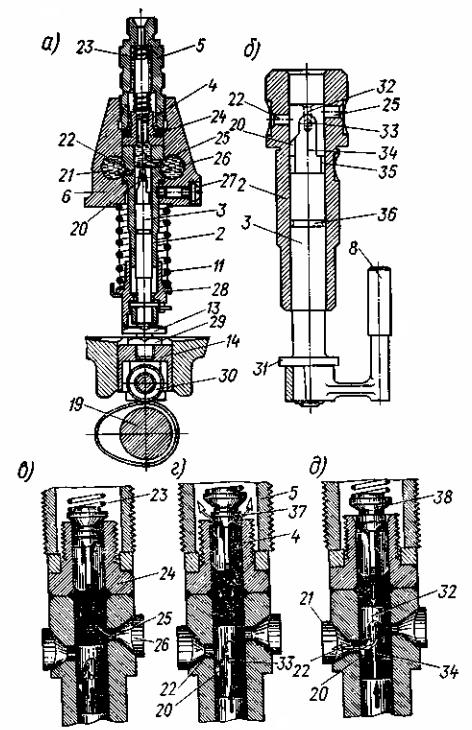

Головка 6 представляет собой фасонную отливку из чугуна, в которой размешены детали секции насоса, два продольных канала 21 и 26 (рис. 2, а), соединенных между собой поперечным каналом, и шариковый перепускной клапан. Топливо из фильтра тонкой очистки поступает в канал 26, а из него — в канал 21.

Головка насоса соединена с корпусом шпильками (рис. 1). Секция насоса (рис. 1, 2, а) состоит из гильзы 2, плунжера 3, пружины плунжера 11, нагнетательного клапана 4 с седлом 24 и пружиной 23, штуцера 5, толкателя 14 с роликом 30 и регулировочным болтом 13.

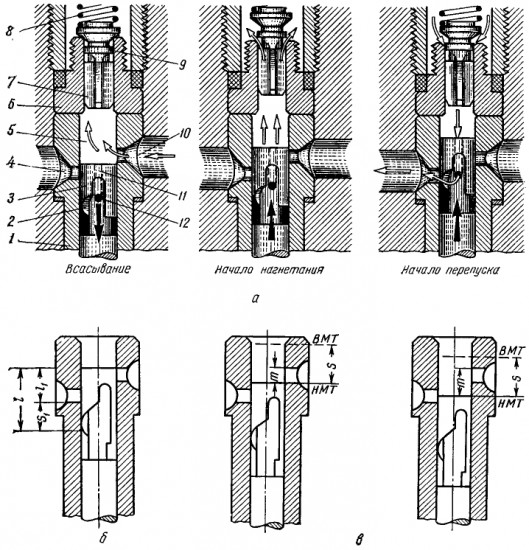

Гильза (рис. 2, а, б) представляет собой цилиндр, в верхней утолщенной части которого расположены два сквозных отверстия: верхнее — впускное 25 и нижнее — перепускное 22. Впускное отверстие каждой гильзы соединено с каналом 26, а перепускное — с каналом 21. Гильзу устанавливают в головке 6 насоса в определенном положении и фиксируют от проворачивания установочным винтом 27.

Плунжер предназначен для подачи топлива под давлением к форсунке и является золотником для регулирования количества подаваемого топлива соответственно нагрузке дизеля. В верхней части плунжер имеет кольцевую выточку 35 (рис. 2, б) и вертикальный паз 34, имеющий с одной стороны спиральную отсечную кромку 20 для регулирования количества подаваемого плунжером топлива. Головка плунжера имеет центральное вертикальное 32 и радиальное 33 отверстия. На цилиндрической части плунжера предусмотрена кольцевая выточка 36 для распределения смазки по трущимся поверхностям плунжера и гильзы. В нижней части плунжера имеется выступ 31, на который устанавливают тарелку 28 плунжера. На конце плунжера напрессован поводок 8. Плунжер перемещается в гильзе, как поршень в цилиндре.

Нагнетательный клапан (рис. 2, г, д) служит для периодического разобщения внутренней полости топливопровода высокого давления с надплунжерным пространством и для разгрузки топливопровода высокого давления. Клапан имеет коническую запорную фаску 38, цилиндрический разгрузочный поясок 37 и хвостовик с продольными пазами. Седло клапана (рис. 2, а), установленное на торец гильзы 2, прижимается к ней с помощью штуцера 5, ввертываемого в головку насоса. Гильза, плунжер, нагнетательный клапан и седло клапана изготовляют из легированной стали.

Толкатель (рис. 1, 2, а) служит для передачи движения от кулачкового вала 19 к плунжеру 3. Он представляет собой тонкостенный стальной стакан. Сверху в толкатель ввернут регулировочный болт 13 с контргайкой 29. В нижней части корпуса толкателя запрессована ось ролика 30.

Механизм регулирования количества подаваемого топлива (рис. 1) предназначен для увеличения или уменьшения количества топлива, подаваемого в цилиндры, при изменении режима работы дизеля. Механизм состоит из рейки 12, на которой стяжными болтами 10 закреплены хомутики 9 и скобы 1. В пазы хомутиков входят поводки 8 плунжеров. Рейка 12 с помощью скобы 1 связана с регулятором частоты вращения.

Трущиеся поверхности подвижных деталей топливного насоса, кроме гильзы и плунжера, смазываются дизельным маслом, которое находится в нижней полости корпуса насоса. Поверхности гильзы и плунжера смазываются дизельным топливом.

Принцип действия топливного насоса. Рабочий цикл насоса состоит из трех процессов: наполнение, нагнетание и перепуск.

Наполнение. Плунжер 3 под действием пружины 11 перемещается вниз. При этом впускное отверстие 25 открывается (рис. 2, в) и топливо под давлением, создаваемым топливоподкачивающим насосом, из канала 26 поступает в надплунжерное пространство, заполняя его.

Нагнетание. При набегании кулачка вала 19 на ролик 30 толкателя плунжер поднимается. В начальный период подъема плунжера часть топлива перетекает из гильзы через впускное отверстие 25 в канал 26. После того как верхняя кромка плунжера перекроет впускное отверстие, давление топлива в надплунжерном пространстве повышается. Под действием давления топлива нагнетательный клапан 4, преодолевая сопротивление пружины 23, откроется (рис. 2, г) и топливо по топливопроводу высокого давления поступит к форсунке.

Перепуск топлива. При дальнейшем перемещении плунжера вверх наступит момент, когда отсечная кромка 20 откроет перепускное отверстие 22 (рис. 2, д) и топливо из надплунжерного пространства через отверстия 32 и 33, паз 34 и отверстие 22 перетекает в канал 21. Давление топлива в надплунжерном пространстве падает, и нагнетательный клапан под действием пружины 23 садится на свое седло, разобщая надплунжерное пространство с внутренней полостью топливопровода высокого давления.

Подача топлива к форсунке прекращается, несмотря на продолжающееся движение плунжера вверх. При опускании нагнетательного клапана в седло цилиндрический разгрузочный поясок, действуя, как плунжер, отсасывает из топливопровода высокого давления некоторое количество топлива. В результате давление топлива в топливопроводе высокого давления резко падает, и форсунка мгновенно прекращает подачу топлива в цилиндр дизеля.

Количество подаваемого топлива регулируют изменением полезного хода плунжера, т. е. хода, в течение которого происходит подача топлива к форсунке. Изменение полезного хода плунжера достигается поворотом его вокруг продольной оси.

Плунжер поворачивается с помощью рейки 12 (рис. 1) к хомутиков 9, в лазы которых входят поводки 8 плунжеров. При перемещении рейки вдоль оси хомутики поворачивают плунжеры в гильзах. Перемещение рейки вперед (по направлению к приводу насоса) увеличивает подачу топлива, а перемещение рейки назад уменьшает подачу его.

Начало подачи топлива секций насоса по углу поворота коленчатого вала (угла начала подачи) регулируют изменением длины толкателя 14 при помощи регулировочного болта 13 (рис. 1). При вывертывании болта из толкателя топливо начинает раньше подаваться к форсунке, т. е. угол опережения подачи топлива возрастет, а при завертывании болта топливо начинает позднее поступать к форсунке, т. е. угол опережения подачи топлива уменьшается. [Панкратов Г.П. Двигатели внутреннего сгорания. Автомобили, тракторы и их эксплуатация. 1979 г.]