Корпус дизеля ЯМЗ-240Б состоит из блок-картера, четырех головок цилиндров и их четырех крышек, передней крышки блока, торцового листа, картера маховика и привода агрегатов, поддона.

Блок-картер — туннельного типа, с V-образным расположением цилиндров под углом развала 75°. В его перегородках выполнено семь опор для осей толкателей, коленчатого и распределительного валов, а в самом блок-картере — двенадцать расточек для гильз цилиндров. Блок-картер отнесен к типу туннельных потому, что опоры в поперечных перегородках выполнены цельными, в расточки нижних опор запрессованы наружные кольца роликовых подшипников, и коленчатый вал устанавливают в блок-картер последовательно, минуя одну опору за другой, т. е. как бы продвигаясь по туннелю. В развале блок-картера предусмотрены приливы с отверстиями для фиксации топливного насоса высокого давления и сапуна для подсоединения трубок подвода масла к пневмокомпрессору и отвода дренажного топлива в бак. На левой боковой поверхности блок-картера выполнены фланцы и бобышки с отверстиями для установки и подсоединения маслозакачнвающего насоса, патрубка для слива масла из корпуса гидромуфты привода вентилятора, трубок для подачи охлаждающей жидкости в пневмокомпрессор и отвода ее из котла обогрева, а также патрубка водяного насоса. На правой боковой поверхности его предусмотрены фланцы и постели для фильтра грубой очистки масла, стартера и корпуса с маслоизмерительным стержнем. На переднем торце блок-картера расположены крышка, фильтры центробежной очистки масла и грубой очистки топлива, а также корпус-кронштейн гидромуфты привода вентилятора, который одновременно служит основанием для крепления генератора и компрессора. К заднему торцу блок-картера крепят торцовый лист и картер маховика, к верхней его части — четыре головки цилиндров, а к нижней — поддон.

Головка цилиндров — групповая, общая для трех цилиндров. Головки цилиндров взаимозаменяемы, их устанавливают на ввернутые в блок-картер шпильки и крепят гайками. Стык между блок-картером и головками цилиндров уплотнен сталеасбестовой прокладкой. В гнезда головок цилиндров запрессованы тщательно обработанные седла клапанов из специального чугуна и направляющие втулки клапанов, выполненные из порошковых материалов. К головкам цилиндров внутри прикреплены клапаны с пружинами, стойки коромысел, коромысла клапанов, форсунки; снаружи на боковых поверхностях — выпускной коллектор (напротив развала), водяная труба и впускной коллектор (со стороны развала), а на торцовой поверхности — рым-болт. Полость головки цилиндров закрыта крышкой, стык уплотнен резиновой прокладкой.

В передней крышке блок-картера размещены гаситель крутильных колебаний, подшипниковое устройство привода ведущего шкива клиноременной передачи и два топливоподкачивающих насоса. На правой боковой поверхности крышки имеется люк для доступа к лимбу на корпусе гасителя крутильных колебаний и для установки кривошипно-шатунного механизма в необходимые положения при регулировании угла опережения впрыскивания топлива и тепловых зазоров в клапанах газораспределительного механизма. На цапфу передней крышки надевают траверсу, предназначенную для установки двигателя на раму трактора.

В картере маховика находятся хвостовик коленчатого вала, на котором установлен маховик с венцом, и приводы газораспределительного механизма, топливного насоса высокого давления, водяного и масляного насосов, механизм для проворачивания коленчатого вала вручную. На картере имеется расточка для фиксации в ней стартера; шпильки для установки задних кронштейнов крепления двигателя к раме трактора и две крышки люков.

На тракторе К-701 доступ к крышкам люков картера маховика затруднен, поэтому при регулировании тепловых зазоров в газораспределительном механизме и угла опережения впрыскивания топлива пользуются градуировкой, нанесенной на гасителе крутильных колебаний. На торцовой поверхности картера маховика имеются отверстия для крепления редуктора привода насосов.

В поддоне корпуса выполнены две перегородки для увеличения его жесткости и предотвращения всплескивания масла при движении трактора; резьбовые отверстия (одно внизу для слива масла, а другое сзади для установки датчика температуры масла) и 40 отверстий для крепления поддона к блок-картеру.

Корпус дизеля ЯМЗ-238НБ состоит из блока цилиндров, двух крышек головок цилиндров, картера маховика, передней крышки распределительного механизма, верхней крышки и поддона.

Блок цилиндров с V-образным расположением цилиндров под углом развала 90°. В блоке выполнены восемь цилиндрических отверстий и пять вертикальных поперечных перегородок, в каждой из которых предусмотрены три опоры для осей толкателей, коленчатого и распределительного валов. В отличие от дизеля ЯМЗ-240Б нижние опоры снабжены съемными крышками, каждая из которых закреплена двумя длинными и двумя короткими болтами. Коленчатый вал укладывают в блок цилиндров при снятых крышках одновременно на все опоры. К блоку сверху прикреплены две головки цилиндров и топливный насос высокого давления; спереди— фильтры центробежной и грубой очисток масла, крышка распределительного механизма, шкивы для привода генератора, компрессора и водяного насоса; сзади — картер маховика; справа— стартер; слева — сапун и маслоизмерительный стержень; снизу — поддон. К верхней крышке крепят фильтр тонкой очистки топлива, генератор и компрессор.

Головка цилиндров — одна на четыре цилиндра. На головках крепятся: крышки (сверху), фильтр центробежной очистки масла (на левой головке спереди), выпускные коллекторы (на наружных боковых поверхностях), водяные трубы и впускные коллекторы (на внутренних боковых поверхностях). В водяных трубах размещены термостаты. На правом впускном коллекторе закреплен масляный фильтр турбокомпрессора. В левой крышке головки имеется маслозалнвная горловина.

Картер маховика имеет приливы для установки турбокомпрессора. В отличие от картера маховика дизеля ЯМЗ-240Б в нем не установлены механизмы для проворачивания коленчатого вала вручную и привода агрегатов. С помощью одного из левых болтов картера закреплена коробка сапуна вентиляционной системы блока цилиндров.

Поддон этого дизеля в отличие от поддона, установленного на ЯМЗ-240Б, оснащен патрубком для соединения с коробкой сапуна. Резьбовое отверстие для установки датчика ТМ-100 в поддоне выполнено с левой стороны (а не сзади).

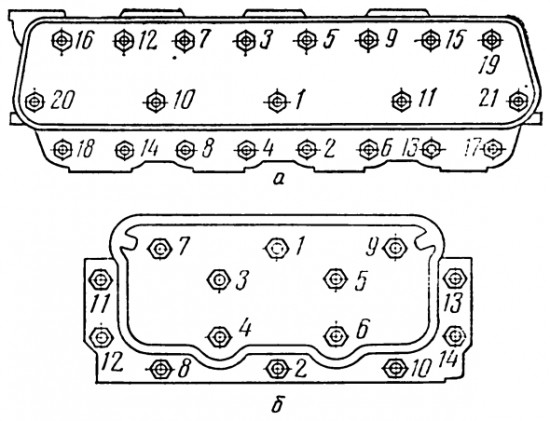

Техническое обслуживание корпуса. При ежесменном техническом обслуживании (ТО) в процессе наружного осмотра выявляют: не подтекают ли масло, охлаждающая жидкость и топливо; не пробиваются ли газы через стыки поддона и головок цилиндров с блок-картером. При первом техническом обслуживании (ТО-1) проверяют затяжку гаек и болтов крепления сборочных единиц. Через одно ТО-2 (через 480 моточасов) с помощью тарированного ключа контролируют затяжку гаек крепления головок цилиндров. Гайки затягивают в несколько приемов не более чем на 1…2 грани в последовательности, показанной на рисунке .

а — ЯМЗ-240Б; б — ЯМЗ-238НБ.

На дизеле ЯМЗ-238НБ подтягивают болты крепления турбокомпрессора и его масляного фильтра. При необходимости, но не реже чем через 2000 моточасов с ЯМЗ-240Б и не реже чем через 3000 моточасов с ЯМЗ-238НБ снимают головки цилиндров для очистки от нагара и притирки клапанов. Это делают в такой последовательности.

1. Открывают и фиксируют крышку капота облицовки.

2. Вывинчивают пробки заливных горловин системы охлаждения. Открывают краны на водяной трубе дизеля и на котле обогрева, сливают охлаждающую жидкость.

3. Снимают крышки сапунов (на ЯМЗ-240Б сапун расположен в развале блок-картера, на ЯМЗ-238НБ — на левой крышке головки цилиндров), вывинчивают пробку из поддона и сливают масло из смазочной системы.

4. Снимают крышку головки цилиндров, а затем трубопроводы высокого и низкого давления, соединяющие соответственно топливный насос высокого давления с форсунками и форсунки с правым топливным баком (или бачком). Отверстия топливопроводов обертывают чистой ветошью и перевязывают (или закрывают изоляционной лентой).

5. С дизеля снимают скобы крепления и форсунки.

6. Отсоединяют выпускной коллектор от головки цилиндров и снимают его с трактора.

7. От включателя гидромуфты (находится на правой передней головке) отсоединяют маслопроводы и снимают водяную трубу. Отсоединяют топливопроводы и извлекают фильтр тонкой очистки.

9. От системы очистки воздуха отсоединяют впускной коллектор, от головок (передних) цилиндров — стяжку радиатора.

10. Отвинтив гайки крепления осей коромысел, снимают их вместе с коромыслами и извлекают штанги.

11. Отвинтив гайки крепления, снимают головку цилиндров и закрывают цилиндровые отверстия специальными крышками или паронитовыми листами для предотвращения попадания в них пыли и грязи.

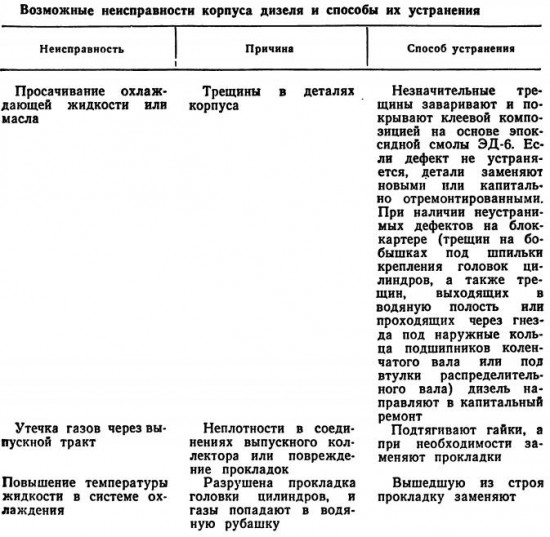

Текущий ремонт корпуса. В процессе эксплуатации возможно возникновение неисправностей корпуса (табл. 1), устранение которых связано с его разборкой.

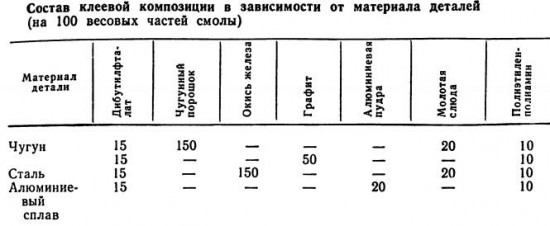

Заделка трещин на деталях корпуса. Трещины на чугунных деталях (блок-картере, головке цилиндров, выпускных коллекторах) разделывают под углом 60°, сверлят по концам и сваривают электродом Ц4-А или 0,34-11. При сварке электродом Ц4-А (диаметр 3 мм) ток постоянный, прямой полярности или переменный силой 60…90 А. При сварке электродом 034-11 (диаметр 3 мм) ток постоянный, обратной полярности, силой 90…120 А. Длина сварного шва должна быть 30…50 мм. При толщине стенки детали более 6 мм накладывают многослойный шов. После наложения каждого шва наплавленный слой проковывают для снятия внутренних напряжений и уменьшения пористости материала, а затем охлаждают места сварки до 100°С Для обеспечения герметичности шов пропаивают мягким припоем или пропитывают эпоксидным клеем или композицией на основе эпоксиднои смолы ЭД-6 (табл. 2)

Для приготовления эпоксидной композиции смолу ЭД-6 нагревают до температуры 323…353 К (50…80°С), добавляют дибутилфталат и тщательно перемешивают в течение 10…15 мин. После охлаждения до 288…298 К (15…25°С) в смесь вводят полиэтиленполиамин и перемешивают в течение 5…6 мин до получения однородной сметанообразной массы. При этом выделяется значительное количество теплоты. Затем вводят наполнители в виде порошков и вновь тщательно перемешивают до получения однородного состава. Перед наложением композиции сварной шов обезжиривают ацетоном или бензином.

Компоненты клеевой композиции токсичны и при попадании на открытые участки тела могут вызвать кожные заболевания. Поэтому необходимо соблюдать. особую осторожность в процессе приготовления смеси и работы с ней.

Снятие поддона. Поддон снимают в такой последовательности.

1. Сливают охлаждающую жидкость из системы охлаждения и масло из смазочной системы.

2. Электрические провода отсоединяют от зажимов на электродвигателе нагнетателя котла обогрева.

3. Отвинтив накидную гайку, отсоединяют топливопровод от крана на раме котла обогрева.

4. Ослабив натяжение лент ХЛ-350, снимают шланги с выходных патрубков котла обогрева.

5. Под трактор подвозят тележку с передвижной платформой и поднимают последнюю до упора в котел обогрева.

6. Вывернув четыре болта из крайних отверстий в раме котла, опускают платформу и вывозят тележку с котлом из-под трактора.

7. Из блок-картера извлекают указатель уровня масла и выворачивают болты. Затем снимают поддон. [Безверхний Л.И., Островский А.И. Тракторы »Кировец». 1986 г.]

- Статьи по теме:

- Двигатель Д-21 трактора Т-25

- Одноцилиндровый четырехтактный двигатель Д-20

- Четырехтактный четырехцилиндровый дизель Д-54А

- Четырехтактный двигатель Д-260.2

- Дизельный двигатель Д-160

- Корпусные детали дизеля СМД-66 (СМД-86)

- Падение мощности и стук в двигателе трактора

- Падение мощности, дымление, проверка на слух дизеля

- Неисправности двигателя трактора Т-25

- Неисправности двигателя трактора Т-130М

- Неисправности дизеля тракторов семейств МТЗ и ЮМЗ

- Неисправности КШМ и ГРМ двигателя и ТО