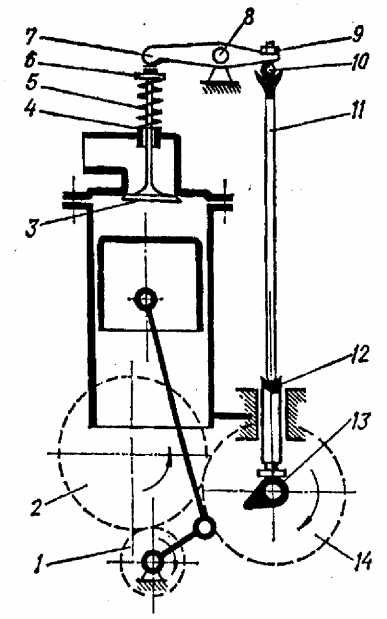

Рис. 1. Схема клапанного механизма газораспределения: 1 — шестерня коленчатого вала; 2 — промежуточная шестерня; 3 — клапан; 4 — направляющая втулка; 5 — пружина; 6 – упорная тарелка; 7 — коромысло; 8 — ось коромысла; 9 — контргайка; 10- регулировочный винт; 11 — штанга; 12 — толкатель; 13 — кулачок распределительного вала; 14 — шестерня распределительного вала

Для впуска воздуха и выпуска продуктов сгорания необходимо при определенном угле поворота коленчатого вала соединять цилиндры двигателя с впускными и выпускными коллекторами. Это обеспечивается верхнеклапанным механизмом газораспределения (ГРМ).

Во время работы двигателя коленчатый вал через шестерни 1, 2 и 14 (рис. 1) вращает распределительный вал, имеющий кулачки 13. В нужный момент кулачок подходит к толкателю 12, поднимает его, штангу 11 и короткое плечо коромысла 7. При этом коромысло поворачивается вокруг оси 8 и длинным плечом нажимает на стержень клапана 3, дополнительно сжимая пружину 5 и открывает клапан. Закрывается клапан под действием этой же пружины.

Каждый цилиндр имеет два клапана впускной и выпускной. Плавный подъем и опускание клапана, и длительность его открытия обеспечивается определенным профилем кулачка. Необходимая последовательность открывания клапана достигается соответствующим размещение кулачков на валу.

Так как рабочий цикл четырехтактного двигателя происходит за два оборота коленчатого вала, а впускной и выпускной клапаны за это время должны открываться только по одному разу, распределительный вал вращается вдвое медленнее коленчатого. Достигается это установкой на распределительном валу приводной шестерни 14, имеющей вдвое больше зубьев, чем шестерня коленчатого вала.

Клапан должен открываться при определенном положении поршня в цилиндре. Согласованность действия газораспределительного и кривошипно-шатунного механизмов обеспечивается соединением распределительных шестерен по специально нанесенным меткам.

Во время работы двигателя детали механизма нагреваются и расширяются. Чтобы при этом не нарушалась плотная посадка клапана в седле, между клапаном и бойком коромысла регулировочным витом 10 устанавливают тепловой зазор (для разных двигателей он находится в пределах 0,3-0,5 мм). Малый зазор, а, следовательно, и неплотная посадка клапана в седле, приводит к прорыву горячих газов через щели и перегреву клапана (возможно коробление тарелки клапана и обгорание ее фаски).

В случае увеличения зазора возникают звонкие стуки, которые хорошо прослушиваются при работающем двигателе. Кроме того, сокращается время и уменьшается величина открытия клапанов, вследствие чего ухудшается очистка цилиндров от продуктов сгорания и уменьшается наполнение их свежим зарядом. Чтобы продлить время открытия клапанов и улучшить наполнение, очистку цилиндра, клапаны открываются с некоторым опережением (до того, как поршень придет н.м.т.), а закрывается с запаздыванием (после того, как поршень пройдет м.т.), то есть продолжительность открытия клапана составляет более 180° поворота коленчатого вала.

Чтобы обеспечить прокручивание коленчатого вала вручную (во время регулировки клапанного механизма, топливного насоса на момент начала подачи топлива и т.д.), обеспечить пуск дизеля в холодное время года и для его остановки в случае аварийного повышения частоты вращения коленчатого вала дизели Д-65 и их модификации имеют декомпрессионный механизм.

Декомпрессионный механизм служит для снижения давления при сжатии воздуха в цилиндрах путем сообщения рабочего объема цилиндров с атмосферой.

Декомпрессионный механизм смонтирован в головке цилиндров и состоит из двух валиков 9 ( см. рисунок), установленных в отверстиях стоек вала коромысел. Против каждого клапана в валики ввернуты винты 31 с контргайками. На фланце передней части крышки головки цилиндров смонтировано устройство управления механизмом с рукояткой 8. При повороте рукоятки в верхнее положение винты 31 нажимают головками на плечи коромысел клапанов и, не давая им закрываться при тактах сжатия, декомпрессируют дизель. Клапаны работают в неблагоприятных условиях: выпускной нагревается до 600…800, а впускной — до 300…400° С; полусухое трение стержней и втулок, агрессивное действие газов на головки. Впускные и выпускные клапаны одинаковой конструкции. Для улучшения наполнения цилиндров свежим зарядом тарелки впускных клапанов имеют больший диаметр, чем выпускных. Выпускные клапаны изготовлены из жаропрочной стали, впускные – из хромоникелевой. Тарелки клапанов имеют фаску, шлифованную под углом 45°. Такую же фаску имеет седло клапана в головке. Фаски тарелок клапанов наплавлены сплавом на никелевой основе (для повышения их износостойкости). Клапанные пружины обеспечивают надежную посадку клапанов в седле в период закрытия. Пружина одним концом упирается в головку цилиндров, а другим — в тарелку, удерживаемую на стержне клапана сухариками 30 из углеродистой стали. Отметим, при этом, что диаметры тарелок клапанов и жесткость пружин у дизелей семейств Д-65 и Д-240 разные. Коромысла 32 клапанов надеты на пустотелые оси, смонтированные в стойках на головке цилиндров дизеля. Рабочая поверхность длинного плеча (боек) шлифуется и закаляется. В резьбовое отверстие короткого плеча ввернут регулировочный винт 10 с контргайкой. Стойки коромысел крепятся к головке цилиндров шпильками. Штанги 12 изготовлены из углеродистой стали или трубчатые, их рабочие поверхности закаливаются. Толкатели 5 стальные, со сферической опорной поверхностью и каналом для слива масла из клапанного механизма в поддон картера двигателя. Распределительный вал 14 стальной, трехопорный. Кулачки и опоры закалены токами высокой частоты. Кулачки вала рассматриваемых дизелей конусные, в результате чего толкатели кроме поступательного движения получают вращение, что улучшает их смазку и приработку. На переднем конце вала крепится приводная шестерня 2. От осевого перемещения вал удерживается упорным фланцем 4.

Вращается вал во втулках, запрессованных в блок-картер дизеля. [Тракторы «Беларус» семейств МТЗ и ЮМЗ. Устройство, работа, техническое обслуживание. Я.Е. Белоконь, А.И. Окоча, Г.В. Шкаровский; Под ред. Я.Е. Белоконя. 2003 г.]

Статьи по теме: распределительный механизм; особенности механизма распределения двигателя Д-14; распределительный механизм двигателя Д-36; ТО КШМ и ГРМ двигателя трактора