Муфта сцепления предназначена для отъединения коленчатого вала дизеля от механизма силовой передачи во время переключения передач, для плавного трогания и остановок трактора. Кроме того, муфта сцепления предохраняет детали дизеля и силовой передачи от поломок при резком изменении числа оборотов дизеля или при внезапном и резком изменении скорости движения трактора.

Работа муфты сцепления основана на действии сил трения, возникающих между поверхностями при сжатии двух или нескольких дисков. Диск, связанный с коленчатым валом дизеля, называется ведущим. Диск, связанный с соединительным валом, — ведомым. Если диски прижаты один к другому, то благодаря возникшему между ними трению ведущий диск начнет плавно вращать ведомый. При достаточно сильном сжатии дисков вращение коленчатого вала дизеля начнет полностью передаваться через соединительный вал механизмам силовой передачи. При резком изменении скорости вращения одного вала относительно другого диски включенной муфты частично проскальзывают (пробуксовывают). Это предотвращает поломку деталей дизеля и силовой передачи. Если ведомый диск отвести от ведущего, силы трения между ними исчезают, и коленчатый вал отсоединяется от силовой передачи.

На тракторе установлена однодисковая, сухая, постоянно замкнутая муфта сцепления. Она все время должна находиться во включенном (замкнутом) состоянии. Поэтому дизель с силовой передачей можно разобщать только на время, необходимое для перехода с одной скорости на другую.

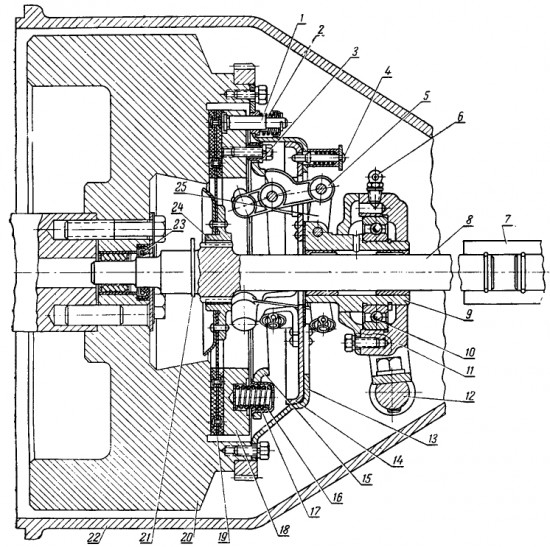

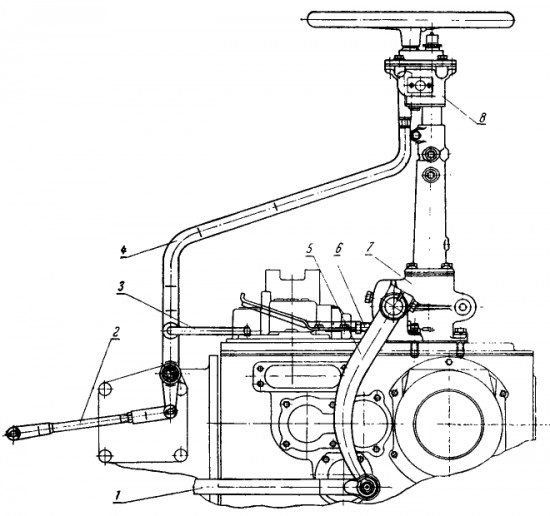

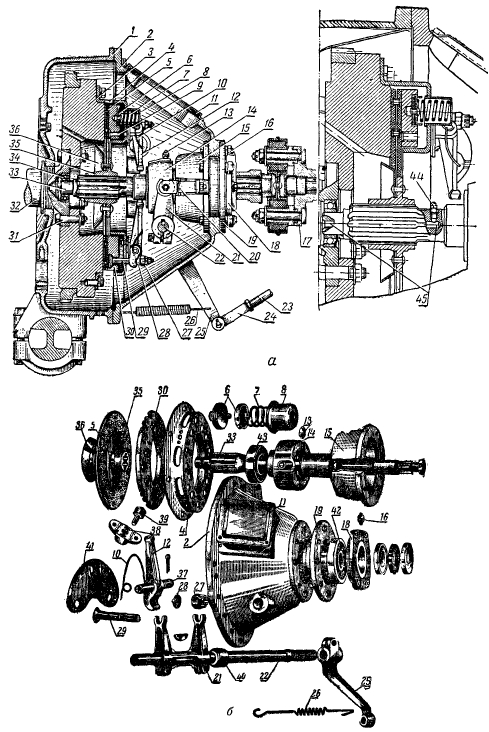

Устройство муфты сцепления. Муфта сцепления состоит из ведущей и ведомой частей, выключающего устройства, механизма управления муфтой и тормозного устройства ведомой части (рис. 1).

а — продольный разрез; б — детали; 1 — задняя балка; 2 — картер сцепления; 3 — маховик; 4 — корпус; 5 — ведомый диск; 6 — подпятник; 7 — пружина; 8 — стакан; 9 — резьбовое отверстие; 10 — пружина отжимного рычага; 11 — крышка люка; 12 — отжимной рычаг; 13 — масленка; 14 — корпус отжимного подшипника; 15 — кронштейн; 16 — масленка; 17 — соединительный вал; 18 — корпус сальника; 19 — гнездо подшипника; 20 — комбинированная тяга тормозка; 21 — вилка; 22 — валик; 23 — тяга; 24 — вилка тяги; 25 — рычаг; 26 — пружина; 27 — гайка; 28 — фигурная шайба; 29 — болт отжимного рычага; 30 — нажимной диск; 31 — болт маховика; 32 — коленчатый вал; 33 — вал муфты сцепления; 34 — подшипник; 35 — ступица; 36 — маслоотражательная шайба; 37 — ось отжимного рычага; 38 — державка; 39 — ведущий палец; 40 — втулка; 41 — серьга; 42 и 43 — подшипники; 44 — масленка; 45 — канал для подвода масла.

Основными рабочими деталями муфты сцепления являются три диска: ведомый 5, связанный с валом 33 муфты, и два ведущих, одним из которых является маховик 3, а вторым — нажимной диск 30.

Все прочие детали муфты сцепления являются вспомогательными и вместе с педалью служат для отъединения и соединения дисков.

Корпус 4 муфты сцепления прикреплен болтами к маховику дизеля (для улучшения центровки корпуса муфты с маховиком, начиная с дизеля № 36415, два болта, крепящие корпус муфты, проходят через специальные центрирующие втулки, запрессованные в маховик). Снаружи муфта сцепления защищена чугунным корпусом (картером) 2, основание которого крепится к задней балке 1.

В картере 2 имеется люк для смазки и регулировки муфты. Точность установки картера муфты сцепления обеспечивается двумя установочными штифтами, запрессованными в заднюю балку.

Ведомый диск 5 представляет собой стальной лист толщиной 2 мм с прикрепленными к нему заклепками кованой ступицей 35 и двумя райбестовыми накладками. Накладки необходимы для увеличения трения.

Для предотвращения трения о ведущие части муфты головки заклепок утоплены в райбестовых накладках на величину допустимого износа накладок. Чтобы ведомый диск был гибким и не коробился при нагревании вследствие трения дисков, он имеет шесть прорезей, идущих от краев к центру, но не доходящих до центрального отверстия диска. За счет гибкости ведомый диск равномерно прилегает к поверхности маховика 3 и нажимного диска 30, поэтому при их сжатии муфта включается плавно.

Ступица 35 ведомого диска насажена на шлицевую часть стального вала 33 и может перемещаться по его шлицам.

Вал муфты сцепления вращается на двух шарикоподшипниках. Подшипник 34 переднего конца вала установлен в расточке фланца коленчатого вала. Задний конец вала опирается на подшипник 42, установленный в гнезде 19, прикрепленном к картеру 2 болтами.

Нажимной диск 30 изготовлен из серого чугуна и помещен в штампованном корпусе 4. К цилиндрической поверхности корпуса приклепаны три державки 38, в каждую из которых запрессован ведущий палец 39 с квадратной головкой. Квадратные головки ведущих пальцев входят с небольшим зазором в специальные прорези, имеющиеся на нажимном диске 30. Он вращается вместе с корпусом 4 и может перемещаться только вдоль вала муфты сцепления.

Нажимной диск прижимается к ведомому диску двенадцатью пружинами 7, вставленными в штампованные стальные стаканы 8. Для установки стаканов на днище корпуса 4 имеется двенадцать круглых отверстий. Они расположены по окружности на равном расстоянии друг от друга в два ряда. Края стаканов имеют буртики, которые удерживают их в отверстиях корпуса. Стаканы вставляются с внутренней стороны корпуса так, что пружины одним концом упираются в их донышки, а другим — в подпятники 6, вставленные в цилиндрические гнезда, имеющиеся на поверхности нажимного диска. Подпятник 6 служит для установки пружин и предохранения их от чрезмерного нагрева за счет тепла, передаваемого от нажимного диска. Подпятник представляет собой штампованную чашечку, к днищу которой прикреплена теплоизолирующая прокладка из асбеста.

Нажимной и ведомый диски имеют возможность перемешаться вдоль вала муфты, и поэтому пружины прижимают их к торцу маховика. Под действием сил трения, возникающих при сжатии между поверхностями маховика, ведомого и нажимного дисков, маховик и нажимной диск будут вращаться вместе с ведомым диском и валом муфты сцепления.

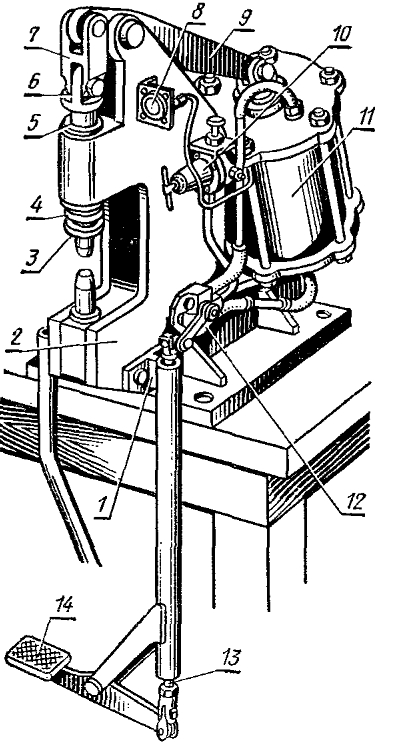

Выключающий механизм. Муфта сцепления выключается при помощи механизма, состоящего из педали, тяги 23, валика 22 с рычагом 25, вилки 21, корпуса 14 отжимного подшипника и трех отжимных рычагов 12.

Педаль муфты сцепления расположена в кабине трактора перед правой ногой водителя. Педаль в нижней части соединена регулируемой по длине тягой 23 с рычагом 25 муфты сцепления. Рычаг 25 насажен на елочные шлицы валика 22 вилки выключения и закреплен болтом, стягивающим его разрезную головку.

В нижней части к рычагу присоединена оттяжная пружина 26, второй конец которой закреплен к поперечному брусу рамы. Пружина помогает возвращению педали в исходное положение.

Валик 22 вилки выключения опирается на две втулки 40, запресованные в корпус муфты сцепления, и может свободно поворачиваться в них. На средней части валика жестко закреплена вилка 21 выключения. Вилка при помощи рожек соединена с цапфами (пальцами) корпуса 14 отжимного подшипника.

В переднем торце корпуса 14 расточено гнездо, в котором запрессован радиально-упорный шарикоподшипник 43. Корпус подшипника сидит на цилиндрическом хвостовике кронштейна 15 и может по нему свободно перемещаться.

Отжимные рычаги 12 насажены на оси 37, закрепленные в проушинах серег 41. Последние приклепаны к наружной поверхности корпуса муфты сцепления. Отжимных рычагов три. Короткими плечами они соединены болтами 29 с нажимным диском. Внутренние длинные плечи отжимных рычагов имеют выступы, расположенные против кольца радиально-упорного шарикоподшипника. При нажатии на педаль валик выключения поворачивается и вилкой передвигает отжимной подшипник по направлению к маховику. Отжимной подшипник упирается кольцом в выступы длинных концов отжимных рычагов, заставляя их перемещаться вперед. При этом короткие концы отжимных рычагов оттягивают нажимной диск от маховика, освобождая ведомый диск и выключая муфту сцепления.

Одинаковый зазор между выступами отжимных рычагов и кольцом отжимного подшипника устанавливают регулировочными гайками 27, навертываемыми на концы болтов 29.

Под каждой регулировочной гайкой имеется фигурная шайба 28, выступы которой входят в углубление на коротких концах отжимных рычагов. Для того чтобы отжимные рычаги не качались при тряске трактора, на их длинные концы нажимают слабые пружины 10.

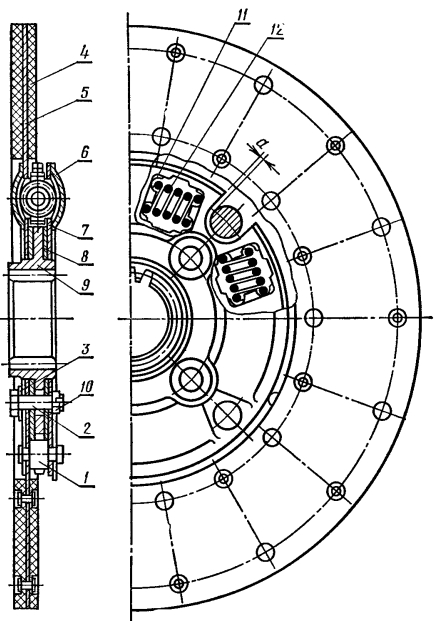

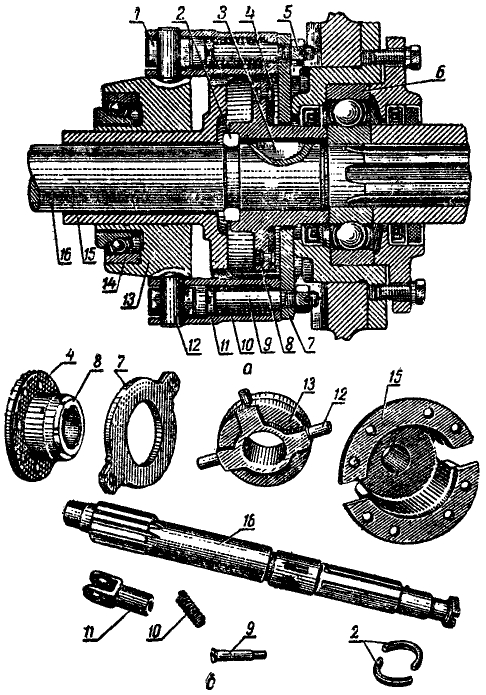

Тормозок муфты сцепления служит для безударного включения шестерен коробки передач. Он автоматически тормозит первичный вал коробки передач и ведомые части муфты сцепления тотчас после ее выключения. Тормозок размещен внутри кронштейна 15 (рис. 2).

а — продольный разрез; б — детали тормозка; 1 — вилка; 2 — полукольцо; 3 — шпонка; 4 — накладка; 5 — гайка; 6 — подшипник; 7 — нажимной диск; 8 — ступица с фланцем; 9 — болт; 10 — пружина; 11 — серьга; 12 — палец (цапфа) корпуса отжимного подшипника; 13 — корпус; 14 — подшипник; 15 — кронштейн; 16 — вал муфты сцепления.

Он состоит из нажимного стального диска 7 и ступицы с фланцем 8. Нажимной диск имеет две проушины, проходящие в прорези кронштейна. Через два отверстия в проушинах диск соединен двумя комбинированными тягами с корпусом отжимного подшипника.

Комбинированная тяга состоит из трех деталей: серьги 11 с полым цилиндрическим хвостовиком, пружины 10 и болта 9 с корончатой гайкой 5. Серьга надевается ушками на пальцы 12 корпуса отжимного подшипника. В середине ушек серьги проходят рожки вилки 1 выключения. Пружина надета на болт и вставлена внутрь цилиндрического хвостовика. Одним концом пружина упирается в головку болта 9, другим — в буртик хвостовика серьги 11.

На выступающий из хвостовика конец болта надевается проушина нажимного диска 7 тормозка и навертывается корончатая гайка 5.

К фланцу 8 ступицы приклепана райбестовая накладка 4. Ступица фланца при помощи сегментной шпонки 3 закреплена на валу муфты сцепления и вращается вместе с ним. Для предотвращения осевого перемещения ступица зажата между двумя полукольцами 2, вставленными в выточку вала, и внутренним кольцом заднего шарикоподшипника 6.

При выключении муфты сцепления вилка 1 передвигает отжимной подшипник 14, а вместе с ним и нажимной диск 7 тормозка в сторону маховика. При этом выбирается зазор между внутренним кольцом отжимного шарикоподшипника 14 и выступами отжимных рычагов 12 (рис. 1), а также между нажимным диском 7 (рис. 2) тормозка и райбестовой накладкой 4 ступицы. При дальнейшем передвижении отжимного подшипника муфта сцепления выключается, а пружины комбинированных тяг сжимаются. Между нажимным диском и накладкой ступицы возникают силы трения. Поэтому вал 16 муфты сцепления и связанный с ним через соединительный вал первичный вал коробки передач быстро останавливаются. [Трактор ДТ-54А. Гуревич А.М., Горожанкин В.И. 1968 г.]

- Статьи по теме:

- Сцепление трактора

- Сцепление трактора ДТ-175С

- Сцепление трактора Т-130М

- Муфта сцепления трактора Т-170

- Муфта сцепления трактора Т-150К

- Муфта сцепления трактора Т-40М

- Муфта сцепления трактора Т-25

- Муфта сцепления трактора ДТ-20

- Ремонт сцепления трактора Т-150К

- Уход за муфтой сцепления трактора Т-25

- Регулировка муфты сцепления тракторов «Беларусь»

- ТО и неисправности сцепления трактора

- ТО и регулировки сцепления тракторов МТЗ и ЮМЗ