Форсунка должна иметь давление впрыска 125±5 кг/см² и обеспечивать хороший распыл топлива. Ось конуса струи должна совпадать с осью форсунки.

Хороший распыл топлива характеризуется следующими признаками: туманообразным состоянием топлива в струе; отсутствием различимых глазом отдельных вылетающих капель, сплошных струек и местных сгущений; четким резким звуком (отсечкой) при впрыске; отсутствием подтекания топлива при выходе струи из отверстия распылителя.

На дизеле разрешается устанавливать форсунки с давлением 110 кг/см², если топливный насос длительное время находился в эксплуатации и его плунжеры и гильзы несколько изношены.

Неисправную форсунку можно обнаружить на работающем дизеле, установив рычаг управления подачей топлива в положение, при котором ненормальности в работе дизеля наиболее отчетливо заметны по цвету отработавших газов и по звуку выпуска. Затем поочередно выключают подачу топлива в каждый цилиндр, отвертывая на 1,5—2 оборота накидные гайки топливопроводов высокого давления со штуцеров. Если при выключении подачи топлива в какой-либо цилиндр дымный выпуск отработавших газов заметно уменьшится, а звук при выпуске не изменится, то проверяют работу форсунки этого цилиндра. Для этого останавливают дизель и от форсунки, подлежащей проверке, отъединяют топливопровод высокого давления и сливную трубку. В отверстие накидной гайки топливопровода высокого давления ввертывают пробку. Затем отвертывают гайки крепления форсунки и осторожно вынимают ее из гнезда. Отверстие (гнездо) в головке цилиндров закрывают деревянной пробкой.

Предварительное заключение о работе форсунки можно сделать, осмотрев торец ее распылителя. Если торец распылителя форсунки сухой и покрыт черным налетом сажи, то проверка может показать хорошее качество распыла и давление впрыска будет в пределах допустимого. Если торец распылителя влажный, с большим количеством смолистых отложений, то имеют место плохой распыл и подтекание топлива. Иногда на торце распылителя обнаруживаются следы ржавчины, что указывает на наличие воды в цилиндре дизеля.

Для проверки форсунки к ней присоединяют топливопровод высокого давления. У дизеля выключают компрессию и, установив рычаг управления подачей топлива на полную подачу топлива, отключают форсунки, не подлежащие проверке. Пусковым двигателем прокручивают коленчатый вал дизеля на второй передаче редуктора, следят за распылом струи топлива, выходящей из сопла распылителя форсунки. Если качество распыла не соответствует техническим условиям, проверяют форсунку на давление впрыска.

В полевых условиях проверяют форсунку на давление впрыска топлива специальным прибором — максиметром или при помощи контрольной форсунки, точно отрегулированной на нормальное давление впрыска и качество распыла топлива.

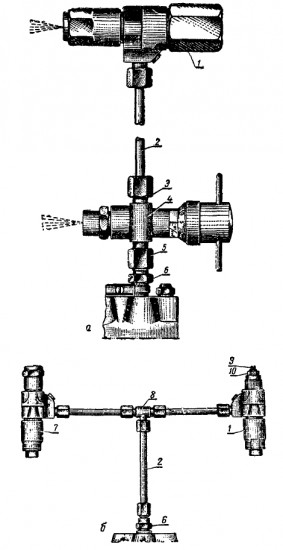

Рис. Проверка работы форсунки:

а — при помощи максиметра; б — при помощи контрольной форсунки: 1 — проверяемая форсунка; 2 — топливопровод высокого давления; 3 — штуцер максиметра; 4 — максиметр; 5 — накидная гайка; штуцер секции топливного насоса; 7 — контрольная форсунка; 8 — тройник; 9 — регулировочный винт; 10 — контргайка.

Для проверки давления впрыска максиметр 4 (рис. а) соединяют гайкой 5 со штуцером 6 секции топливного насоса. С противоположной стороны к штуцеру 3 максиметра прикрепляют топливопровод высокого давления 2 вместе с форсункой 1. Выключают компрессию во всех цилиндрах, а рычаг управления подачей топлива устанавливают на полную подачу. Отключают подачу топлива к форсункам, не подлежащим проверке, отвернув на 1,5—2 оборота накидные гайки, присоединяющие топливопроводы к штуцерам топливного насоса. Прокручивают пусковым двигателем дизель на второй передаче редуктора на малых оборотах. Отвертывают регулировочный колпак максиметра, освобождая тарированную пружину до тех пор, пока не начнется впрыск топлива только через максиметр. Затем пружину максиметра постепенно затягивают, медленно поворачивая регулировочный колпак до начала одновременного впрыска топлива через проверяемую форсунку и максиметр. Показываемое максиметром давление по шкалам на корпусе и регулировочном колпаке соответствует давлению впрыска проверяемой форсунки.

Если давление впрыска форсунки не будет соответствовать техническим условиям, определяемым состоянием пары плунжер—гильза топливного насоса, то давление регулируют. Для этого устанавливают максиметр на необходимое давление впрыска. Отвертывают колпак форсунки и, удерживая регулировочный винт отверткой, вставленной в прорезь его, отпускают контргайку. Ввертывая или вывертывая регулировочный винт, увеличивают или уменьшают давление впрыска. Полуоборот регулировочного винта изменяет давление впрыска примерно на 30—35 кг/см². Винтом регулируют давление впрыска до тех пор, пока впрыск не будет одновременным из распылителей максиметра и форсунки. Затем завертывают контргайку, удерживая регулировочный винт отверткой от проворачивания, и ставят на место колпак форсунки.

При проверке и регулировке давления впрыска по контрольной форсунке к штуцеру 6 (рис. б) секции топливного насоса привертывают специально изготовленный тройник 8. К свободным концам тройника присоединяют проверяемую 1 и контрольную 7 форсунки и прокачивают топливо таким же способом, как при проверке форсунки максиметром.

Если у проверяемой форсунки впрыск топлива начнется раньше (позже), чем у контрольной, то, отпустив контргайку 10 регулировочного винта проверяемой форсунки, постепенно ввертывают (вывертывают) винт 9 до тех пор, пока впрыск топлива у обеих форсунок не будет одновременным.

Правильная установка и затяжка гаек крепления форсунки имеет большое значение. В большинстве случаев заедание иглы в распылителе форсунки, перегрев форсунки и обгорание уплотняющих прокладок являются результатом прорыва газов из-под прокладки форсунки из-за перекоса форсунки. [Трактор ДТ-54А. Гуревич А.М., Горожанкин В.И. 1968 г.]

Статьи по теме: регулировка и проверка форсунок трактора Т-40; уход за форсунками тракторов МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л; форсунка двигателя Д-21; схема работы и устройство форсунки; форсунка двигателя трактора ДТ-20; форсунки; форсунка ФШ 1,5×15; форсунка «ФД-22»