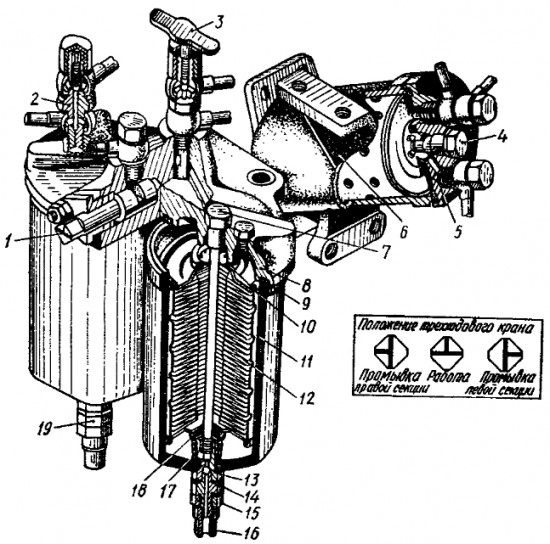

Фильтр — двухступенчатый (рис.).

1 — трехходовой кран; 2 — перепускной клапан; 3 — вентиль для выпуска воздуха; 4, 7 — гайки стяжных шпилек; 5 — крышка фильтр-кронштейна; 6 — корпус фильтр-кронштейна; 8 — крышка фильтра 2ТФ-3; 9 — прокладка; 10, 18 — уплотнения фильтроэлемента; 11 — корпус; 12 — фильтрующий элемент; 13 — болт стяжной; 14, 19 — штуцеры для промывки; 15 — гайка; 16 — сливная трубка; 17 — пружина.

Первую ступень составляют два фильтрующих элемента 12, установленных параллельно. Каждый элемент находится в пластмассовом корпусе 11. Вверху и внизу элемент уплотняется резиновыми прокладками 10 и 18, поджимаемыми пружиной 17. В крышке фильтра 8 установлен трехходовой кран 1, позволяющий отключать поочередно секции для промывки. Штуцеры 14 и 19 служат для промывки элементов противотоком топлива и для слива отстоя. На крышке расположен также продувочный вентиль 3 для выпуска из системы воздуха и перепускной клапан 2, через который избыточное топливо сливается из насоса в бак. Второй ступенью является контрольный фильтрующий элемент, расположенный в чугунном корпусе-кронштейне 6.

Техническое обслуживание фильтра состоит в периодической промывке и замене фильтрующих элементов.

- При техническом обслуживании №2 производят промывку первой ступени в следующем порядке:

- установить максимальные обороты холостого хода двигателя и повернуть трехходовой кран 1 против часовой стрелки в положение «Промывка правой секции»;

- отвернуть на несколько оборотов штуцер 14 на правой секции, придерживая ключом от поворота болт 13. Через сливную трубку 16 будет сливаться отстой топлива. Промывку производить до появления струи чистого топлива, после чего завернуть штуцер 14;

- повернуть трехходовой кран в положение «Промывка левой секции» и промыть ее в той же последовательности, как и правую, отвернув штуцер 19;

- после промывки левой секции трехходовой кран установить в положение «Работа».

Смену всех фильтрующих элементов производят при техническом обслуживании №3, а также при сезонном техническом обслуживании, если они отработали больше половины установленного срока или в случае преждевременной потери пропускной способности в результате применения топлива низкого качества. Последнее приводит к резкому снижению мощности двигателя и перебоям в его работе.

- Порядок разборки фильтра для замены элементов:

- отвернуть стяжной болт 13 и снять пластмассовый корпус 11 вместе с фильтрующим элементом 12;

- промыть корпус и поставить новый фильтр. Устанавливая новый фильтрующий элемент, проверить наличие уплотнительных прокладок 10 и 18.

При установке корпуса проверить укладку прокладки 9 в канавке крышки 8. Не следует снимать корпус фильтра, свинчивая стяжную гайку 7. Она имеет две резьбы с разным направлением, поэтому при свинчивании ее обрывается резьба на шпильке.

Для замены контрольного элемента снять крышку 5, отвинтив гайку 4. Отвернув сливную пробку в нижней части корпуса-кронштейна, промыть корпус. [Справочник по тракторам Т-150 и Т-150К. Бугара В.А. и др. 1975 г.]